Laird Thermal Systems hat mehrere Jahrzehnte Erfahrung auf dem Gebiet der Prüfung verschiedenster Kombinationen thermischer Bauelemente zur Optimierung der Kühlleistung und Wirkungsgrade bei unterschiedlichen Wärmelasten und strengen Anforderungen an die Laufruhe. Unsere Zuverlässigkeits- und Funktionsprüfungen können an die Vorgaben des Kunden und an einschlägige Branchenstandards angepasst werden.

- Zuverlässigkeitsprüfung – stellt die konstruktive Intaktheit des Flüssigkeitskühlsystems sicher

- Funktionstests – stellen sicher, dass das System die erwartete Leistung erbringt

- Konformität – überprüft die Erfüllung der einschlägigen Branchenstandards durch das Flüssigkeitskühlaggregat

- Qualitätskontrolle – abschließende Abnahmeprüfung zur Gewährleistung hochwertiger Produkte

Erfahren Sie nachfolgend mehr über die Prüfung von Flüssigkeitskühlsystemen. Bei Fragen wenden Sie sich bitte an Laird Thermal Systems.

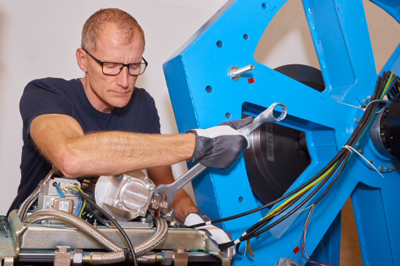

Mechanische Prüfung

Laird Thermal Systems Gantry-Prüfkapazitäten

- Prüfung von bis zu 100 g-Kräften möglich

- Es können einzelne Komponenten bis hin zu kompletten Systemen in verschiedenen Ausrichtungen geprüft werden

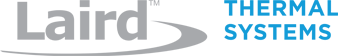

Leistungsprüfung

Wie wird der Test durchgeführt?

- Das Flüssigkeitskühlsystem wird in einer Klimakammer bei verschiedenen Umgebungstemperaturen platziert.

- Ein Flüssigkeitskreislauf mit Inline-Heizungen wird zur Erzeugung der Wärmelast verwendet.

- Bei Flüssigkeits-Wärmetauschern wird die Temperaturdifferenz (ΔT) für das Leistungsdiagramm durch Subtraktion der Umgebungstemperatur und der

- Temperatur der Flüssigkeit in der Kundenanwendung berechnet.

- Bei Flüssigkeitskühlern wird die Leistung als Wärmelast bei einem bestimmten Sollwert und verschiedenen Umgebungsbedingungen dargestellt.

Wie wird die Prüfung durchgeführt?

- Die Kaltwassersätze werden unter normalen Betriebsbedingungen in einer Klimakammer bei der für die Verwendung vorgesehenen Temperatur betrieben.

- Wir messen die Temperaturstabilität, um sicherzustellen, dass sie den Anwendungsanforderungen entspricht. Unsere Nextreme Chiller Platform erreicht eine

- Temperaturstabilität von +/-0,1°C, was für die meisten Anwendungen ausreichend ist.

- Während der Designvalidierung werden auch Tests durchgeführt, um die Reaktion des Systems sowohl auf positive als auch auf negative Änderungen der

- Wärmelast und des Sollwerts zu optimieren.

Die Möglichkeiten von Laird Thermal Systems im Windkanal

- Messung des Luftvolumenstroms

- Messung der Luftgeschwindigkeit

- Erzeugung einer variablen, laminaren und homogenen Luftströmung

- Steuerbare Wärmezufuhr

- Variable Pumpendrehzahl

- Messung des Druckabfalls zwischen Flüssigkeit und Luft

- Messungen des Flüssigkeits-/Luftdurchflusses

- Messungen der Flüssigkeits-/Lufttemperatur

Wie wird der Test durchgeführt?

- Laird Thermal Systems setzt Akustik-Analysatoren mit Mikrofonen der Klasse 1 gemäß IEC 61672 ein, die zuverlässige Langzeit- und Frequenzmessungen ermöglichen.

- Wir führen Geräuschmessungen gemäß ISO 12001:1996, Genauigkeitsgrad 3 (Vermessungsgrad) durch, um vergleichbare Ergebnisse zu erzielen.

- Wenn Kunden Normen benötigen, die über unsere internen Möglichkeiten hinausgehen, z. B. EN 3746 oder EN61010-1, können die Prüfungen in akkreditierten Labors mit unserem externen Partner durchgeführt werden.

Konformität

Unsere Flüssigkeitskühlsysteme erfüllen folgende Anforderungen

- RoHS - Beschränkung gefährlicher Stoffe (Restriction of Hazardous Substances)

- REACH - die Registrierung, Bewertung, Zulassung und Beschränkung von Chemikalien (Europa)

- TSCA - Gesetz zur Kontrolle giftiger Stoffe (US)

- CA PROP 65 - Gesetz zum Schutz des Trinkwassers und zur Durchsetzung von Giftstoffen (US, Kalifornien)

Lesen Sie mehr über unsere Arbeit im Bereich Umwelt und Sicherheit oder beantragen Sie hier eine Produktzertifizierung.

Die Prüfung der elektromagnetischen Verträglichkeit (EMV) und der elektromagnetischen Interferenz (EMI) ist ein entscheidender Schritt zur Gewährleistung der Produktsicherheit und -leistung.

Während EMI als das Phänomen der elektromagnetischen Störung definiert werden kann, ist EMV eine Geräteeigenschaft. Mit der EMV-Prüfung wird die Fähigkeit des Produkts ermittelt, unabhängig von Umgebungen mit elektromagnetischen Störungen ordnungsgemäß zu funktionieren, und es wird sichergestellt, dass umliegende Geräte nicht beeinträchtigt werden.

Wie wird die Prüfung durchgeführt?

- Die Ingenieure von Laird Thermal Systems führen diese Prüfung in akkreditierten Labors bei unserem externen Partner durch.

- Während der Prüfung wird das Gerät unter den vorgesehenen Betriebsbedingungen in ähnlichen Umgebungsbedingungen betrieben, wie sie in den geltenden

- Normen oder gemäß den Kundenspezifikationen festgelegt sind.

Die EMV-Prüfung von Laird Thermal Systems erfüllt die folgenden Anforderungen:

- Störfestigkeitsnorm EN 61000-6-1:2007 für Wohn-, Geschäfts- und leichtindustrielle Umgebungen

- Emissionsnorm EN 61000-6-3:2007 und EN 61000-6-3/A1:2011 für Wohn-, Geschäfts- und leichtindustrielle Umgebungen

- Störfestigkeit im industriellen Umfeld EN 61000-6-2:2005

- Emissionsnorm für industrielle Umgebungen EN 61000-6-4:2007 und EN 61000-6-4/A1:2011

Flüssigkeitskühlsysteme bestehen die Prüfung nur, wenn sie die Emissions- und Störfestigkeitsanforderungen der anwendbaren Norm oder die vom Kunden festgelegten Anforderungen erfüllen.

Wie wird die Prüfung durchgeführt?

- Laird Thermal Systems stellt UL rechtzeitig vor der Produktfreigabe ein Prüfgerät und alle relevanten Unterlagen (Komponentendatenblätter, Systemdiagramme, Risikoanalyse usw.) zur Verfügung.

- UL testet das Gerät sowohl unter normalen als auch überdurchschnittlich hohen Betriebsbedingungen, um sicherzustellen, dass es den regionalen Normen entspricht.

- Die Testergebnisse werden vollständig transparent gemacht und UL gibt Empfehlungen zur Verbesserung des mechanischen und elektrischen Designs, um die Produktanforderungen zu erfüllen.

- Die UL-Zertifizierung gilt als erfolgreich, wenn das Produkt alle Prüfkriterien erfüllt. Die endgültigen Prüfberichte sind auf Anfrage erhältlich.

Abnahmeprüfung

- Die Abmessungen sind korrekt

- Keine Kratzer oder schadhafte Lackierung

- Die Ecken sind abgeschrägt, ohne scharfe Kanten

- Verbindungspunkte sind fest angezogen

- Keine fehlenden oder losen Schrauben

- Das System ist frei von Testflüssigkeit

- Einlass- und Auslassfittings sind für den Versand geschützt

- Das Produkt ist angemessen beschriftet

Wie wird der Test durchgeführt?

- Das Flüssigkeitskühlsystem wird vor der Prüfung in der Kammer vakuumiert, um maximale Genauigkeit zu gewährleisten.

- Das System wird mit Stickstoff befüllt, um sicherzustellen, dass keine größeren Lecks vorhanden sind.

- Werden keine Lecks festgestellt, wird das System erneut vakuumiert und mit Helium unter Druck gesetzt. Da Heliumgas die kleinste Molekülgröße hat, bietet es die besten Chancen, auch kleinste Leckagen zu entdecken.

- Ein Heliumdetektor identifiziert und misst die Heliumkonzentration in der Prüfkammer, um sicherzustellen, dass die Leckage des Geräts ein akzeptables Niveau nicht überschritten hat.

- Ein Lecksuchgerät hilft uns, die Leckagen zu lokalisieren, damit wir die Einheit nacharbeiten und sicherstellen können, dass das System ordnungsgemäß abgedichtet ist.