Einleitung

Die additive Fertigung, besser als 3D-Druck bekannt, ist eine aufstrebende Anwendung, die in der Fertigung immer mehr neue Einsatzmöglichkeiten eröffnet. Ursprünglich hauptsächlich für die schnelle Herstellung von Prototypen eingesetzt, wird der 3D-Druck heute auch für das Digitalisieren von Arbeitsabläufen und die Herstellung hochqualitativer Endprodukte eingesetzt. Es gibt viele verschiedene 3D-Druckmethoden für die konstruktive Erschaffung eines gewünschten Objektes. In diesem Anwendungshinweis geht es hauptsächlich um das Verfahren „Pulverbettbasiertes Schmelzverfahren“, bei dem mit der Wärme eines Laserstrahls, Elektronenstrahls oder Thermodruckkopfes Materialien zusammengeschmolzen und feste Objekte erschaffen werden.

Für eine optimale 3D-Druckleistung müssen die Laser- oder Elektronenstrahloptiken effektiv gekühlt werden. Eine präzise Kühlung ist ebenfalls erforderlich bei der Steuerung der Viskosität des Flüssigpulvers beim Aufbringen auf die Fläche des Thermodruckkopfes. Energiequellen müssen auch häufig gekühlt werden. Rückgekühlte Chillersysteme sind die bevorzugte Methode für die Kühlung wärmeempfindlicher additiver Fertigungsanlagen, wobei Peltier-Module auch zur punktuellen Kühlung von Komponenten eingesetzt werden können.

Die Anwendung im Überblick

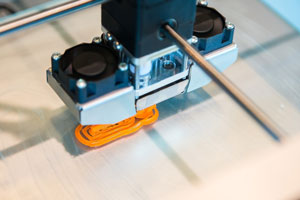

Bei der additiven Fertigung wird das gewünschte Objekt durch den schichtweisen Druck einer Kunststoffoder Metallschmelze als stabiles dreidimensionales Teil erzeugt. Ausgangspunkt ist eine Datei, die mit CAD (Computer Aided Design), einem 3D-Modellierprogramm oder einem 3D-Scanner erstellt wird. Eine Software (Slicer) zerlegt die Datei in tausende horizontale Schichten und erzeugt so die Vorlage für den 3D-Drucker. Beim Pulverbettschmelzen wird ein Kunststoffharz oder ein Metall mit einem Laserstrahl, einem Elektronenstrahl oder einem Thermodruckkopf geschmolzen und in dünnen Schichten auf den Drucktisch aufgetragen, bis das Objekt fertig ist.

Mit Hilfe der additiven Fertigung können heute Produkte mit komplexen Strukturen einfach konstruiert und mit hoher Präzision hergestellt werden. Aus diesem Grund nutzen mittlerweile eine ganze Reihe von Branchen diese additiven Fertigungstechnologien. In der Medizin werden beispielsweise Stützverbände, Prothesen und Hüftgelenke im 3D-Druckverfahren hergestellt. Die Luftfahrt- und Automobilindustrie stellen neue und leichte Ersatzteile her. Auch Konsumgüter werden zunehmend mit.

Laut einer Studie von Research Cosmos wird das weltweite Marktvolumen für additive Fertigung bis 2025 von 8,4 Mrd. USD auf 36,61 Mrd. USD ansteigen. Dies entspricht einer jährlichen Wachstumsrate (CAGR) von 17,7 % für den Prognosezeitraum von 2019 bis 2025. Da die Kosten für 3D-Drucker weiter sinken werden, gehen viele Prognosen davon aus, dass die additive Fertigung für den Heimgebrauch alltäglich werden wird.

3D-Druckmaschinen erfordern eine Kühllösung, um eine lange Lebensdauer und optimale Leistung sicherzustellen.

Herausforderung der Anwendung

Die Temperaturregelung ist für Anwendungen in der additiven Fertigung aus verschiedenen Gründen von entscheidender Bedeutung. Die Laser- und Elektronenstrahloptiken müssen thermisch geschützt werden, um eine längere Lebensdauer und höhere Leistung zu erzielen, damit die Druckmaterialien ordnungsgemäß aufgeschmolzen werden können. Je nach Druckmaterial kann die vom Laser- oder Elektronenstrahl erzeugte Wärme im hohen Kilowattbereich liegen. Für eine optimale Leistung muss die Betriebstemperatur der Laseroptik normalerweise auf 20 °C ± 0,1 °C stabilisiert werden, während die Umgebungstemperatur unter Raumtemperaturbedingungen zwischen 23 °C und 35 °C schwanken kann. Auch die Energiequellen für die Laser- und Elektronenstrahlerzeugung müssen häufig gekühlt werden, da eine Überhitzung die Zuverlässigkeit und Lebensdauer beeinträchtigt.

Auch Thermodruckkopfdrüsen müssen angemessen gekühlt werden, damit nur das Kunststoffharz oder Metall schmilzt und nicht die für den 3D-Druck erforderliche Elektronik. Für Druckkopfdrüsen ist eine geregelte Temperatur ebenfalls wichtig, um die präzise Menge an Material mit der richtigen Viskosität aufzuschmelzen. Ist die Drüse zu heiß, wird zu viel Material geschmolzen und gedruckt, was die Qualität und Präzision des 3D-Objektes beeinträchtigt. Darüber hinaus kann überschüssiges Material die Düse beim Abkühlen verstopfen oder blockieren. Eine zu kalte Düse würde auch nicht richtig drucken, da das Material zu dickflüssig wäre. Dies kann ebenfalls dazu führen, dass die Düse während des Druckens verstopft.

Die Temperierung ist auch beim Druck kleinerer und komplexerer Teile äußerst wichtig. 3Dgedruckte Objekte mit feinsten Details müssen schnell abgekühlt werden, um die Integrität des Designs zu gewährleisten. Unabhängig davon, ob der Pulverbett-3D-Drucker mit einem Laserstrahl, einem Elektronenstrahl oder einem Thermodruckkopf arbeitet, muss die entstehende Wärme effizient abgeleitet und abgeführt werden, um die Qualität des 3D-Drucks zu gewährleisten. Die Wärme der empfindlichen Elektronik muss durch eine thermisch effiziente Lösung abgeführt werden. Die Hersteller energieintensiver Geräte und Anlagen, zu denen auch 3D-Drucker gehören, sind praktisch gezwungen, Komponenten einzusetzen, die immer mehr leisten und dabei immer weniger Energie verbrauchen.

Darüber hinaus sind Wärmemanagementsysteme wünschenswert, die einen ruhigeren Betrieb mit weniger Lärm und Vibrationen ermöglichen. Laute und vibrierende Maschinen können eine unangenehme und gefährliche Arbeitsumgebung schaffen. Die Kühlung der Maschinen kann einen entscheidenden Einfluss auf die Lärmbelastung in der Produktionshalle haben.

In vielen Ländern, insbesondere in Nordamerika und in der Europäischen Union, müssen die OEMs die Nutzung von herkömmlichen Kältemitteln mit hohem Erderwärmungspotenzial (GWP) stufenweise reduzieren. Früher wurden in Kompressionskälteanlagen umweltschädliche HFCKältemittel wie R134a und R404A verwendet. Bei modernen kompressorbasierten Systemen kommen heute eine Vielfalt natürlicher Kältemittel zum Einsatz, wie z. B. R744 (Kohlenstoffdioxid), R717 (Ammoniak), R290 (Propan), R600a (Isobutan), and R1270 (Propylen). Allerdings sind auch natürliche Kühlmittel nicht frei von Komplikationen. Wegen der Brennbarkeit vieler Kältemittel kann der Umgang mit ihnen schwierig und gefährlich sein. Natürliche Kältemittel sind jedoch wesentlich umweltfreundlicher und von allen Behörden für die Verwendung zugelassen.

Herausforderung der Anwendung

Zwei oft genutzte Kühlverfahren für Lasersysteme in der additiven Fertigung sind Kompressionskälteanlagen wie Chiller und Flüssigkeitskreisläufe mit Kühlkörpern und PeltierModul. Im Gegensatz zu Flüssigkeit-zu-Luft-Wärmetauschern können beide Systeme deutlich unter Umgebungstemperatur kühlen.

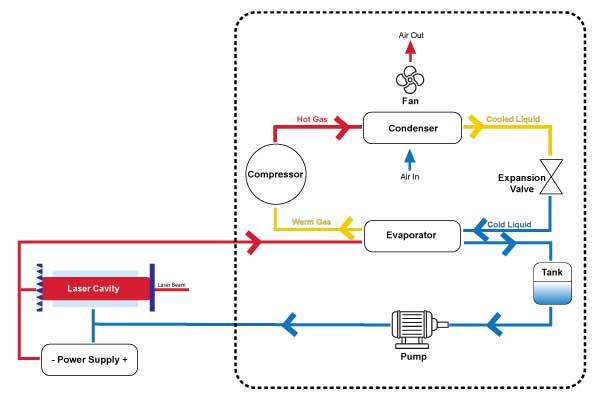

Kältesysteme mit Kompressor weisen im Vergleich zu einfachen Kühlkreisen mit PeltierModulen eine höhere Leistungszahl (Coefficient of Performance, CoP) auf. Chiller arbeiten mit einer Kompressionskältemaschine, die das Ausgangsmedium (Kühlmittel) kühlt, das dann zur Kühlung der empfindlichen Laserelektronik geleitet wird.

Kompressionskälteanlagen regeln die Temperatur von Wasser oder einem Wasser-Glykol-Gemisch (Frostschutzmittel) in einem Flüssigkeitskreislauf und sorgen so für eine wirksame Kühlung von 3DLaseranwendungen. Das Kühlmittel wird durch eine hochzuverlässige Pumpe umgewälzt. Die Wärme des Kühlmittels wird durch eine langlebige Kompressionskälteanlage absorbiert und an die Umgebung abgegeben.

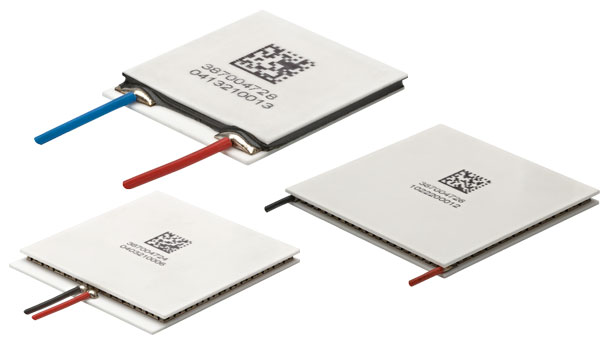

Eine weitere thermische Lösung sind Flüssigkeitskreisläufe mit Kühlkörpern und thermoelektrischen Vorrichtungen für die präzise Punktkühlung. Mit Hilfe des Peltier-Effekts können diese thermoelektrischen Kühlelemente die Betriebstemperatur der empfindlichen Elektronik stabil unterhalb des oberen Grenzwerts halten. Die bei dieser Anwendung eingesetzten Peltier-Module haben eine Wärmepumpleistung von bis zu 296 W bei einer maximalen Temperaturdifferenz (ΔT) von 72 K. In dieser Anwendung werden große Wärmemengen über einen sehr begrenzten Raum abgeleitet. Die verwendeten quadratischen Peltier-Module haben Seitenlängen von 25 mm, 30 mm oder 52 mm.

Im Vergleich zu anderen Technologien sind Peltier-Module aufgrund ihrer hohen Zuverlässigkeit und nahezu wartungsfreien Lebensdauer oft die kostengünstigere Lösung.

Umlaufkühler-Lösung

Die Umlaufkühler der Nextreme™-Plattform von Laird Thermal Systems stehen für eine zuverlässige und präzise Temperaturregelung für additive Fertigungsanwendungen wie dem pulverbettbasierten Schmelzen. Die Umlaufkühler der Nextreme™-Plattform können die Temperaturen der gesamten empfindlichen Elektronik in einer 3D-Druckanlage regeln – dazu gehören neben der Energiequelle auch die Laser- oder Elektronenstrahloptik und der Thermodruckkopf. Darüber hinaus kann ein Chiller zum schnellen Kühlen kleiner und/oder sehr detaillierter 3D-gedruckter Objekte eingesetzt werden, um die Unversehrtheit des Designs zu wahren.

Dank leistungsstarker, drehzahlgeregelter Motoren arbeiten die Umlaufkühler der Nextreme™ Plattform geräuscharm und verbrauchen bis zu 50 % weniger Energie als herkömmliche Kompressorsysteme. Mit dem umweltfreundlichen Kältemittel R513A erreicht der Nextreme Chiller eine vergleichbare Leistung wie herkömmliche HFC-Kältemittel, jedoch mit einem um die Hälfte geringeren Treibhauspotenzial (GWP-Wert).

Die Chiller Plattform hält die Temperatur innerhalb von ± 0,1 °C zur Soltemperatur stabil. Die Einheit kann die verwendeten Medien heizen und kühlen, um eine Solltemperatur aufrechtzuerhalten, wodurch die Flexibilität erhöht und die Notwendigkeit eines separaten Heizelements verringert wird. Für 3D-Drucker ist eine präzise Temperaturregelung sehr wichtig, um eine optimale Leistung der Energiequelle, der Optik und des Thermodruckkopfs zu gewährleisten.

Das Touchscreen-LCD macht die Chiller der Baureihe Nextreme™ noch bedienerfreundlicher. Der Bediener kann Temperatursollwerte, Art des Kühlmittels sowie Förder- und Alarmeinstellungen überprüfen und einstellen und den Kühlmittelpegel einfach durch das Schauglas in der Frontwand überwachen.

Zur Optimierung der Verfügbarkeit kann der Nextreme™-Chiller optional mit einem im laufenden Betrieb austauschbaren 5-µm-Wasserfilter ausgestattet werden, um Partikel aus dem Kühlmittelkreislauf zu entfernen. Dies bedeutet eine frei planbare Wartung, da das Aggregat für die Wartung nicht heruntergefahren werden muss. Ein optischer Füllstandssensor ohne bewegliche Teile erhöht im Vergleich zu Chillern mit mechanischen Schwimmerschaltern die Zuverlässigkeit und Betriebszeit. Der programmierbare Alarm meldet dem Bediener, wenn der Medienpegel die zulässigen Betriebsbedingungen unterschreitet. Um einen Geräteschaden in Umgebungen mit hohen Betriebsdrücken zu verhindern, misst der Chiller den Medienversorgungsdruck und meldet dem Bediener ein Über- bzw. Unterschreiten der oberen oder unteren Druckgrenzwerte.

Die Umlaufkühler der Serie Nextreme™ sind als Standardmodell mit 1600 W, 2800 W und 4900 W erhältlich. Diese Modelle können alle so konfiguriert werden, dass sie spezifische Anwendungsanforderungen erfüllen.

Die Nextreme™ Recirculating Chiller bieten präzise Temperaturregelung für additive Fertigungsanwendungen.

Peltier-Modullösung

Peltier-Module werden bei Lasern mit einer Montagefläche unter 100 x 100 mm zwecks Temperaturstabilisierung häufig direkt außen auf dem Laser angebracht. Peltier-Module für das Kühlen von Laser- und Elektronenstrahlen haben häufig eine hohe Wärmepumpleistungsdichte je Flächeneinheit, damit sie die erzeugte Wärme abführen können. Typischerweise werden für solche Anwendungen Peltier-Module mit einer Wärmestromdichte von bis zu 13 Watt pro cm² eingesetzt. Peltier-Module mit solch hohen Wärmepumpleistungen übertreffen häufig die Wärmeableitfähigkeit eines Kühlkörpers mit Ventilator. Daher ist hier ein Flüssigkeitskühlsystem mit Kälteplatte die bessere Option, da es sehr wenig Raum an der Quelle selbst beansprucht und die Wärme in einen Bereich mit mehr Platz zur Abgabe der Wärme an die Umgebung abführt. Für größere Wärmlasten könnten mehrere Peltier-Module in einer Gruppe notwendig sein. Beim Einsatz mehrerer Gruppen ist das Läppen der Flächen der Peltier-Module wichtig, damit die Dicken beim Anbau an den Wärmetauscher innerhalb enger Toleranzvorgaben bleiben. Dies ist wichtig, weil nur so der kleinstmögliche Luftspalt zwischen Peltier-Modul und Wärmetauscher gewährleistet ist.

Die UltraTEC™ UTX-Serie von Laird Thermal Systems ist die ideale Wahl für das Punktkühlen von Anwendungen in der additiven Fertigung. Bei dieser Serie kommen neueste thermoelektrische Materialien zum Einsatz, die im Vergleich zu herkömmlichen Halbleitern eine höhere Wärmepumpleistung und im Vergleich zum herkömmlichen Peltier-Modul eine 10-%ige Steigerung der Wärmepumpleistung bieten. Das Peltier-Modul überzeugt durch eine höhere thermische Isolationsbarriere, die eine größere Temperaturdifferenz ΔTmax von 72 K ermöglicht.

Die UltraTEC™ UTX-Serie kann weit unter die Umgebungstemperatur herunterkühlen und die Wärme von den empfindlichen Bauteilen der 3D-Drucker abführen. Das größte Modell unter den Peltier-Modulen der Serie UltraTEC UTX weist eine Wärmepumpleistung von 296 Watt auf. Diese Baureihe ist mit Abmessungen von 25 x 25 mm bis zu 52 x 52 mm erhältlich. Dank ihrem Aufbau ohne bewegliche Teile bieten die fast wartungsfreien Peltier-Module eine zuverlässige Leistung und senken so die die Gesamtbetriebskosten.

Die Baureihe UltraTEC UTX von Laird Thermal Systems™ ist ideal für Punktkühlung von 3D-Drucksystemen geeignet.

Fazit

Es gibt viele verschiedene additive Fertigungstechnologien für die Herstellung von 3D-Objekten. Alle diese Technologien erfordern jedoch eine hochentwickelte Kühltechnologie, um die Lebensdauer der Komponenten und Systeme zu verlängern und die Qualität der 3D-gedruckten Objekte zu gewährleisten. Pulverbettbasierte 3D-Drucker schmelzen das Druckmedium aus Kunstharz oder Metall mit einen Laserstrahl, Elektronenstrahl oder Thermodruckkopf auf. Die Stabilisierung der Betriebstemperatur dieser Systeme ist für den Betrieb und die Verfügbarkeit des 3D-Druckers entscheidend. Es gibt verschiedene Wärmemanagementtechnologien für die Regelung der Temperatur bei 3D-Druckern. Bei den Peltier-Modulen der Serie UltraTEC UTX kommen neueste thermoelektrische Materialien zum Einsatz, die im Vergleich zu herkömmlichen Kühlelementen eine höhere Wärmepumpleistung bieten. Ohne bewegliche Teile kann das Festkörpergerät die Elektronik deutlich unter Umgebungstemperatur kühlen und die Wartungsanforderungen und Betriebskosten im Vergleich zu anderen Kühltechnologien deutlich verringern. Dank der höheren Leistungszahl (CoP) bieten die Umlaufkühler der Nextreme™- Plattform eine effiziente Temperaturregelung bei geringem Stromverbrauch. Die Chiller-Plattform ist effizienter und zuverlässiger als luftgekühlte Wärmetauscher und thermoelektrische Geräte und ist dabei kompakter und leichter als ihre Vorgänger.

Mehr erfahren über die Nextreme™ Recirculating Chiller Platform können Sie auf

http://www.lairdthermal.com/nextreme

Weiterführende Informationen zur Baureihe UltraTEC UTX finden Sie auf

www.lairdthermal.com/utx-series