引言

在数据通信和通讯行业,光纤技术已经基本上取代了铜线。包括人工智能和机器学习在内的许多新兴应用需要更高数据传输速率,并支持更远距离的带宽,而所有这些都需要以更低成本实现。在许多应用中,温度稳定性能够提高光纤系统中至关重要的关键光电元件性能和寿命。在本应用指南中,我们将讨论通讯应用中常见的半导体激光器,以及微型热电制冷器(TEC)如何为半导体激光器散热,以便优化系统的整体性能。

微型热电制冷器能够给半导体激光器散热,并优化系统整体性能

技术简介

半导体激光器是光纤网络开发和延伸的重要组成部件。在光纤通信系统中,半导体激光器被用作经由光缆传输数据的光源。半导体激光器产生的光束可以很容易地耦合到光缆中,并能够在在光缆中以最小衰减或信号损耗进行远距离传输。激光二极管由于其小尺寸、低能耗和高数据速率等优势而成为光电子应用的首选技术。半导体激光器是一种由砷化镓(GaAs)或砷化铟镓(InGaAs)等半导体材料制成的激光器,与使用气体或液体作为活性介质的其他类型激光器不同,半导体激光器使用固态材料来产生激光。

应用概述

半导体激光器可广泛应用于通讯、数据通信、激光雷达(LiDAR)、3D 感测、医疗保健、增材制造、人脸识别等领域,根据 Mordor Intelligence 的数据,2020 年全球半导体激光器市场总值为88.4 亿美元,预计 2026 年将达到 162.5 亿美元,2021 年至 2026 年的复合年增长率为 11.2%。半导体激光器在通讯领域的一些常见应用包括:/p>

- 可插拔光收发器:通常安装在收发器模块内,半导体激光器发射特定波长激光束,之后耦合到光缆中,用以提供远距离高速数据传输。

- 波分复用(WDM)系统:半导体激光器将多个光信号复用到一根光纤上,从而能够更高效地利用光纤带宽。

- 光放大器:半导体激光器用于增强光信号的强度,以便实现远距离传输。

通讯应用中半导体激光器类型

有几种类型半导体激光器通常适合于通讯应用。半导体激光器的选择取决于通讯应用的具体要求,需要在包括距离、数据速率、可用带宽、功耗、波长以及性能、成本和可靠性等指标之间权衡。以下是通讯行业中半导体激光器应用示例:

- 法布里-珀罗(FP)半导体激光器:通常作为调制光信号的光源,用于光纤传输系统。

- 分布式反馈式(DFB)半导体激光器:使用光栅结构作为反馈机制来控制激光波长。DFB半导体激光器用于需要窄但却稳定的激光波长应用,例如光通信网络中的密集波分复用 (DWDM)系统。

- 垂直腔表面发射激光器(VCSEL):这是一种能够从半导体激光器表面垂直发射光的表面发射激光半导体激光器(SEL)类型。VCSEL 用于需要低成本、高速和高效激光器的应用,如光通信系统、数据中心互连和光纤感测等。

- 相干半导体激光器:能够产生窄而稳定的线宽,适用于机器学习和大数据等应用中的相干光通信系统。

- 泵浦激光器:用于泵浦掺铒光纤放大器等光放大器,以便放大光信号;光纤通信中的海上光纤布线和中继站通常使用激光泵浦来增强信号。

半导体激光器封装

半导体激光器封装设计用于为半导体激光器提供密封、被动冷却以及光学和电气连接。选择何种封装类型取决于通讯应用具体要求,如功能、性能、环境条件和可用空间等。通讯应用中常见的半导体激光器封装示例包括:

- 蝶形封装:以其独特的类似蝴蝶形状命名,这种紧凑而低成本封装通常包含一个金属外壳,可为半导体激光器提供机械支撑和冷却。

- TO 罐封装:这是一种圆柱形封装,具有良好热性能和高机械稳定性。

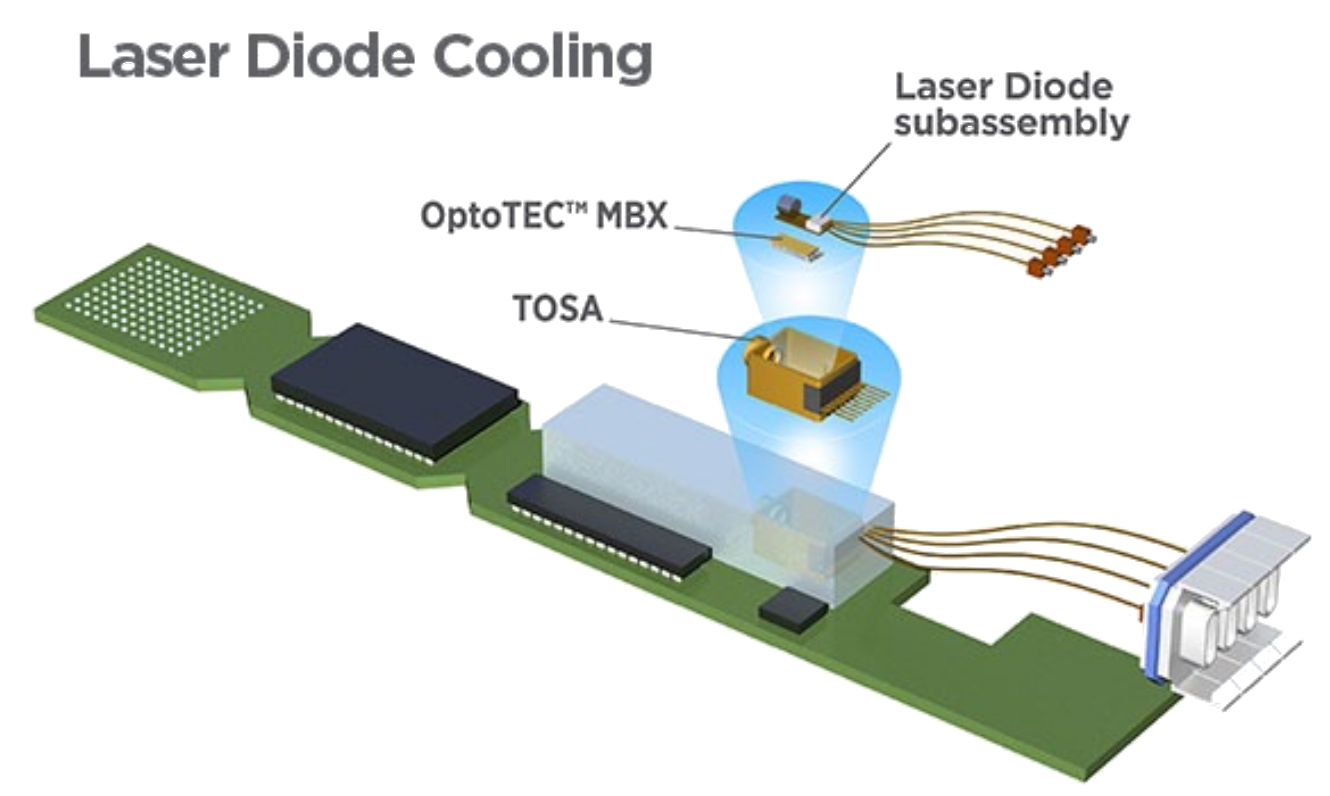

- TOSA 封装:采用一个发射器光学子组件将信号转换为光学信号,并耦合到光缆中

- ROSA 封装:一个接收器光学子组件从光纤接收光信号,并将其转换回电信号

- BOSA 封装:一个双向光学子组件,包含 TOSA 和 ROSA

- 尾纤封装(Pigtailed Package):提供简单直接的光学连接,该封装包含一个半导体激光器,激光器安装在带有尾纤光纤的封装上

- 多源协议(MSA)封装:旨在实现不同组件和系统之间的兼容性,使半导体激光器更容易集成到通讯网络

半导体激光器性能

半导体激光器的性能受包括温度、电流和光功率在内的许多因素影响,温度波动会导致半导体激光器电学和光学特性变化,从而影响其性能。在高温下连续工作也会缩短设备使用寿命。

半导体激光器工作温度取决于几个因素,例如半导体激光器和封装类型、半导体激光器功率和工作条件等。为通讯应用设计的标准半导体激光器通常在-10~85℃之间特定温度范围内工作,而新型光学器件中的半导体激光器可以在更高温度下工作。在需要超过 400Gb/s 的新兴通讯应用中,需要采用新型光学器件,并具有扩展的最大温度范围。

如果工作温度超出最大范围,由于热阻增大和电流增益降低,半导体激光器性能可能会降低。这可能导致激光器输出功率降低和阈值电流加大。高温还会改变半导体激光器波长,影响其性能和可靠性。波长偏移是由半导体激光器中使用的半导体材料折射率变化而引起,在某些情况下,波长的严重偏移可能导致明显串扰(干扰),甚至半导体激光器故障。例如,光通信应用中的 DFB半导体激光器通常发射波长约为 1260~1650nm 的光,温度升高会导致峰值波长(向大波长方向)偏移约 0.1nm/℃。

在较低温度下,由于热阻减小和电流增益增大,半导体激光器性能可以得到提升,这能够增大激光输出功率,减小阈值电流。然而,如果处在最低工作温度范围之外的低温,也会导致光子寿命缩短,复合损耗上升,内部损耗增加,这些会抵消热阻降低带来的好处。

温度波动导致的另一个问题是串扰,这种现象可以在需要高带宽和更远距离通信链路中看到。超大规模数据中心就是一个例子,它的光收发器采用波分复用,通过并行组合多个数据流来提高光纤数据吞吐量。(IEEE 组件、封装和制造技术汇刊,2022 年 8 月)

保持半导体激光器的工作温度稳定非常重要,这样可以保持恒定波长,消除串扰,并确保可靠性能,保持半导体激光器工作温度稳定可以通过采用热电制冷的温度控制系统来实现。

半导体激光器制冷挑战

当今的半导体激光器热管理比以往任何时候都更具挑战性。越来越多数据需要以更高速度传输,功率密度不断提高,而产品尺寸在不断缩小,这无疑会导致更高热通量密度。为了确保半导体激光器具有适当的性能和寿命,迫切需要有效的热管理解决方案。

制冷方法

有几种方法可用于调节半导体激光器温度:

- 主动制冷:在服务器或交换机级别的数据通信中,主动制冷需要使用制冷风扇、散热器、强制液体或热电制冷器来去除半导体激光器封装中的热量,一般是通过将半导体激光器连接到散热器,并使用风扇将半导体激光器产生的热量散到周围空气中来完成。热电制冷器(TEC)是一种通过将电能转换为热能的设备,可用来冷却或加热较小区域。热电制冷器可用于冷却半导体激光器,方法是把半导体激光器中产生的热量转移并散到光学封装,然后再将热量消散到周围环境。

- 被动制冷:依靠自然对流或热传导来去除半导体激光器产生的热量。例如,散热器可连接到半导体激光器,以吸收和消散半导体激光器产生的热量。

- 温度控制电路:通过调节半导体激光器电流和/或电压,电子电路可用来控制半导体激光器温度。温度控制电路可设计为将半导体激光器温度保持在恒定值,或者根据期望的工作条件来改变温度。

为什么选择超小型或者微型 TEC?

半导体激光器技术的发展也需要热管理解决方案的相应改进。随着数据处理速率提高和连接点之间距离的增大,半导体激光器会产生更多热量。因此,半导体激光器封装需要具有更高热泵能力,以将热量从敏感电子器件转移到封装之外。为了将热量泵出,需要具有更高密度材料和更薄轮廓的微型 TEC,以便提高效率,并保持精确的波长控制和温度稳定。

新型热电材料和高精度制造工艺是开发具有厚度更小的 TEC 的关键技术,它能够使半导体激光器在不影响热稳定性情况下以较小外形尺寸制造,还能够更有效地响应温度变化,这对于需要高效热控制响应的光通信系统等应用非常重要。更高效率可以提高半导体激光器性能和可靠性,从而实现更高数据传输速率。此外,还能够以大批量、较低成本制造微型 TEC,帮助降低半导体激光器系统总体成本。

莱尔德热系统(Laird Thermal Systems)中的新型 OptoTEC™ MBX 系列是给半导体激光器恒定温度的理想选择。微型 MBX 系列比 OTX 系列体积更小,能够满足现代半导体激光器应用的多种要求,包括更小尺寸、更低功耗、更高可靠性和更低批量生产成本等。这些性能优势可以提高半导体激光器性能和可靠性,从而帮助实现下一代通讯应用的创新。

执行

实现温度恒定是设备运行的一个关键挑战。例如,半导体激光器典型工作温度范围在 25℃和 85℃之间。如果处在 85℃环境中,然后再冷却到 25℃,设备将需要在 60℃温差下都要达到几乎最高性能,同时只需最小热泵能力。虽然这些应用需要制冷,但所需散的热量必须通过封装中的低热阻传导路径有效完成。因而,应评估以下设计注意事项,以有效散除热量:

- 优化的 TEC 设计:需要完全了解客户应用端的应用要求。可用通过优化几何系数和晶粒对数,以匹配半导体激光器散热要求以及被动热量损失。需要考虑热端和冷端热阻,因为它们会大大降低热电制冷器温差。

- 封装设计:通常选择外形尺寸最小、价格最低的封装。然而,封装是关键的散热机制,可能不具有最佳的导热性。随着封装外形尺寸缩小,热通量密度增大,散热不良会导致热失控。这可以通过优化确定封装尺寸和材料的热导率来加以避免,以满足 TEC 和半导体激光器所需的总散热要求。

- TEC 和封装之间的界面:TEC 与封装之间的可焊性对于确保 TEC 适当散热至关重要。焊料粘附性差会导致出现焊料空洞间隙,这会增大热端热阻。需要在 TEC 陶瓷基板表面上确定合适的电镀材料,并要使用最佳焊料,以确保在焊料空隙最小情况下实现更薄的接合层,这样能够对提高 TEC 运行效率产生非常大的作用。

- 寄生损耗:TEC 热端和冷端之间的热短路可能导致被动热损耗。大多数封装都是在真空或某种气体条件下密封,因此可以最大限度地减小周围环境中被动热量造成的热损耗。然而,连接到 TEC 的导线和 TEC 冷端基板上的光学器件容易受到来自热端热传递的影响,这将导致 TEC 在达到所需同等级别制冷功率时消耗更多输入功率。理想情况是将 TEC 设计为在较低电流下工作,这可以降低导线的规格厚度,并减少来自导线的热传递。

一旦确定了主要设计参数,TEC 就可以由温度控制电路进行控制,通过调节提供给 TEC 的电流 大小能够将半导体激光器保持在期望的控制温度。其他需要考虑的参数还包括 TEC 基板材料和焊 料结构。有些材料具有更高热导率和焊接附着力,这可以提高性能、散热和可靠性,但也需要根据最终用户应用的成本要求进行综合考虑,大多数应用无法在批量下采用具有更高成本的材料。

结论

光通信一直是半导体激光器技术发展的一个重要驱动力,半导体激光器在确保这些光通信系统的可靠性和稳定性方面发挥着重要作用。然而,温度波动会影响半导体激光器性能,维持稳定的温度以确保一致和可靠的性能非常重要。温度过高会降低性能,较低的温度虽然会提高性能,但也有光子寿命缩短等潜在缺点。通过在半导体激光器封装中采用微型 TEC,可以优化半导体激光器性能和工作寿命。TEC 具有高制冷功率、快速响应时间、紧凑尺寸、高能源效率、低能耗和易于进行温度控制等优点,是制冷半导体激光器的理想技术。

欲了解更多信息,请访问: https://lairdthermal.com/cn/products/thermoelectric-coolermodules/micro-MBX-series