引言

微型光学设备封装能够提供牢固的气密密封,用以保护CMOS、CCD、IR和X射线探测器等小型图像传感组件。TO CAN等光学封装广泛用于图像感测领域。对于高端图像感测,微型热电制冷器(TEC)可以集成到光学封装中,被称为光学热电组件(TEA)。可实现深度冷却,使温度达到远低于环境温度以下,以最大限度地减少热噪声并捕获最大光谱量。为了实现精确的温度控制,冷却图像传感器需要高度工程化的微型多级TEC。

应用挑战

微型光学TEA应用广泛,适合于热成像、高性能相机、气体探测器、光谱仪、边界安全、数字显微镜、计量学和国防等应用领域。对于这些类型的应用,光学TEA设计需要面对几个挑战,其中包括热管理、尺寸限制、光学机械稳定性、制造一致性和成本优化等。

机械应力和振动可能会显著影响小型光学TEA的定位和稳定性,进而影响光学组件的定位和稳定。设计人员需要选择最佳的粘合方法,并确保在制造阶段实施稳健的工艺控制,以确保组件中的各个部件之间牢固粘合,满足严格总体公差要求。

微型光学封装是光学TEA的关键部件,通常由Kovar等低热导率材料制成,这限制了散热,会影响成像传感器的性能和可靠性。

为了确保深度温度冷却能降低热噪声,设计师需要采用微型TEC等主动制冷器件,因为它们符合尺寸和清洁度要求。随着尺寸大小继续缩减成更小封装,需要更高精度的组装方法来将更小的热电元件封装成更高密度结构。TEC可以承受严格的清洁方式和难溶性溶剂,以确保不会发生可能影响可靠性的降解。

与单级TEC相比,多级TEC可以在热侧和冷侧之间实现更高温差,从而提供更大的制冷或加热能力。在设计过程中,需要对多级TEC进行仔细考虑,以平衡制冷能力和温差,从而保持最高性能系数(COP)。 光学封装采用的热电制冷器主要类型是多级微型TEC。

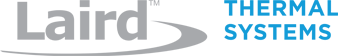

多级TEC

多级微型热电制冷器或叠层串联热电制冷器由多个单级热电TEC组成,它们通过电串联和热串联连接在一起。TEC的每层都有自身一组热电耦,层与层之间以叠层串联方式连接。与单级热电制冷器相比,通过对特定应用提供特殊的配置,多级TEC能够实现更高温差。通过叠层串联,温差可以随着级数增加而增大,从而冷却达到更低温度。根据特殊的配置和设计,多级热电制冷可以提供从毫瓦级到数瓦的制冷能力。

一般来说,简单的图像感测应用通常不需要TEC。然而,在高性能应用中,随着图像分辨率变得越来越重要,多级微型TEC变得更加必要。

对于光学封装的多级微型TEC,在选择时需要基于如下几个关键因素。

1. 优化TEC设计:彻底了解工作点上的应用要求,优化尺寸参数、晶粒对数和级数,以匹配图像传感器的散热要求和被动热损失。同时需要考虑热端和冷端热阻,因为它们将会减少热电制冷器两端的温差。功耗也是一个重要考虑因素,尤其是在需要便携式电池操作的应用中。以下是各个级数的微型TEC所能够制冷达到的近似值:

• 1级微型TEC,低于环境温度-20℃

• 2级微型TEC,低于环境温度-40℃

• 3级微型TEC,低于环境温度-60℃

• 4级微型TEC,低于环境温度-80℃

2. 封装设计:通常选择最小尺寸、最便宜的封装。然而,封装是关键的散热方式,并且可能不具有最佳的导热性。随着封装尺寸缩小,热流密度增加,散热不良会导致热失控。这可以通过优化确定封装尺寸和材料热导率来加以避免,以满足从TEC、图像传感器排出的总热量,以及寄生的热损耗等要求。

3. TEC和封装之间的接口:TEC与光学封装之间的可焊性对于确保TEC适当散热至关重要。焊料粘附性差会导致焊料出现空洞间隙,增加热端热阻。需要在TEC陶瓷基板表面加设合适的镀层材料,并结合采用最佳的焊料结构,以确保在焊料空隙最小情况下实现更薄的结合层,这些将对提高TEC的运行效率而产生重大影响。

4. 寄生损耗:如果TEC热侧和冷侧之间发生热短路,可能会导致被动热损耗。大多数封装都是以真空或某种气体密封,因此可以最大限度地减少周围环境被动热量造成的热损耗。然而,连接到TEC的导线、成像传感器和TEC冷侧基板上的NTC热敏电阻容易受到来自导线的热传输影响。这将导致TEC消耗更多输入功率以实现所需的同等制冷功率。理想情况下,应将TEC设计为在较低电流下工作,因为这将需要较小线规,因而可减少来自导线的热传输。

5. 外形尺寸:多级微型TEC的尺寸和形状非常重要,特别是在空间受限的TO-39封装中。面积小到2.0mm x 4.0mm的微型TEC可以更容易地集成到光学封装,而不会影响其他设备性能。外形尺寸中高度尤为重要,因为成像传感器安装在顶部,而且公差很小。

6. 释气(Outgassing):在成像系统的热管理解决方案中,如何管理释气至关重要,目的是防止光学镜片受到污染,导致图像分辨率降低。通过选择不会释气的材料,应用适当的处理或涂层,在设计层面进行周密考虑,以及进行完整测试,可以将释气对成像系统的影响降至最低,确保系统最佳性能和可靠性。

一旦主要设计参数得以确定,TEC就可由温度控制电路进行控制,通过调节供给TEC的电流能够将成像传感器保持在所期望的温度。其他需要考虑的变量还包括TEC的基板材料和焊料结构。具有高导热性和焊料附着力的材料可提高性能、散热和可靠性,但也必须根据最终应用的成本目标进行权衡。

MSX 系列

MSX系列采用高级陶瓷材料、专有的焊接工艺和下一代热电材料,可将制冷能力提高10%,而所有这些都是通过微小的面积实现。

多级MSX系列微型TEC在冷侧的面积最小可做到2.0 x 4.0 mm,其厚度可低至:

- 2级,3.3 mm

- 3级,3.8 mm

- 4级,4.9 mm

热电元件的高密度能够实现高达5瓦的热泵容量,比传统多级制冷器具有更低工作电流。微型多级热电制冷器采用固态架构,寿命长,无需维护,可实现从室温到180°K的可靠温度稳定,无释气产生。

高级自动化工艺

莱尔德热系统在美国公司内部先大量投资了自动化制造设备,能够将多级微型热电制冷器集成到微型光学TEA中。这为客户省去了将TEC集成到光学封装中的负担,从而减少了组装时间和成本,并提高了可重复性。带给原始设备制造商及其设计工程师的其他好处还包括:

简化集成- 设计工程师可以轻松地将制冷解决方案集成到现有成像系统中,而无需进行重大修改或定制,因而能够简化设计过程,并缩短上市时间。

质量保证 - 将专有的光学热电组件功能与最小的焊料空隙相结合,确保客户获得具有高度一致性和可重复性能的高质量制冷系统。

可靠的供应链 – 能够缩短交付周期,易于采购,并有助于满足生产需求时间表计划。

原始设备制造商无需再考虑对模具和工艺设备的投资,可降低开发成本,同时保持生产进度。

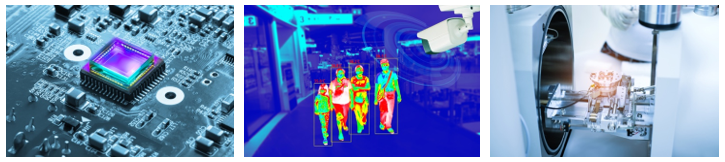

光学TEA封装

带有盖子和不带盖子的TO CAN,其中包括图像传感器和MSX系列热电制冷器

结论

微型多级热电制冷器能够为先进的图像感测应用提供多种优势。微型热电制冷器可在微型环境中提供精确的局部温度控制,实现快速制冷到极低温度,同时具有高散热效率、固态操作、低功耗等优势,并且可以根据具体应用要求进行定制,可轻松实现扩大或缩小规模。将微型热电制冷器集成到光学TEA中还可提供其它额外好处,包括易于系统集成,实现节省空间的设计,同时具有优化的热性能和质量保证,并能够以较低成本达到更高产品性能。

欲了解更多信息,请访问:lairdthermal.com/cn/products/thermoelectric-cooler-modules/micro-MSX-series