Einleitung

Inkubatoren, die für die Zell- und Gewebekultivierung in Krankenhäusern und Labors verwendet werden, dienen zur Kultivierung und Erhaltung von Zell- und Gewebeproben unter kontrollierten Bedingungen über Stunden, Wochen oder sogar Monate. Sie schaffen die ideale Umgebung für das Wachstum von Zellen und Gewebeproben, indem sie optimale Werte für Temperatur, Feuchtigkeit, Kohlendioxid und Sauerstoff aufrechterhalten. Die präzise Kontrolle dieser Faktoren ermöglicht Forschungs- und Versuchsarbeiten in Branchen, in denen Zellkulturen von entscheidender Bedeutung sind, wie z. B. in der Zoologie, Mikrobiologie, pharmazeutischen Forschung, Lebensmittelwissenschaft und Kosmetik.

Eine genaue und präzise Temperaturkontrolle ist für das Zellwachstum besonders wichtig. Über- oder Unterschreitungen der optimalen Körpertemperatur von 37 °C bei Säugetieren, selbst um nur 6 °C, wirken sich nachteilig auf die Gesundheit der Zellen aus. Zu niedrige Temperaturen verlangsamen das Wachstum, manchmal dauerhaft, zu hohe Temperaturen führen zur Denaturierung empfindlicher Proteine..

Der Einsatz von Thermoelektrik anstelle von kompressorbasierten Wärmemanagementlösungen ist eine effizientere und kostengünstigere Option. Darüber hinaus machen neue behördliche Auflagen für herkömmliche Kältemittel, die in kompressorbasierten Systemen eine wichtige Rolle spielen, die Thermoelektrik zu einer umweltfreundlicheren Lösung für die Temperaturstabilisierung in Inkubatoren.

Anforderungen an Inkubatoren

In den Inkubatoren müssen Temperatur, Luftfeuchtigkeit, Kohlendioxid- und Sauerstoffgehalt kontrolliert werden, um eine ordnungsgemäße Zellkultur zu ermöglichen. Die Anforderungen an die Wärmelast können je nach Kammergröße zwischen 30 und über 400 Watt liegen. Bei CO2-Inkubatoren müssen außerdem eine relative Luftfeuchtigkeit von 95 bis 98 Prozent und eine bestimmte CO2-Konzentration von 0,3 bis 19,9 Prozent eingehalten werden.

Design-Herausforderungen

Hersteller von Inkubatoren stehen bei der Planung des Wärmemanagements vor zahlreichen Herausforderungen, von Platzbeschränkungen, Luftstrom, Feuchtigkeit und Staub bis hin zur einfachen Reinigung.

In Abhängigkeit von der Größe benötigt die Kammer eine gewisse Kühlleistung, um die Worst-Case-Abkühlungstemperatur zu erreichen. Je höher die Kühlleistung, desto größer muss die Kühleinheit sein. Die thermische Lösung muss jedoch einen effizienten Wärmetauscher mit einem dünnen Profil umfassen, der in einem begrenzten Raum arbeiten kann, um das Kammervolumen maximieren zu können. Daher müssen thermische Steuerungen für Inkubatoren mit begrenztem Platzangebot mit Hochleistungswärmetauschern ausgestattet sein, um die höheren Anforderungen an die Kühlleistung zu erfüllen.

Eine weitere Herausforderung ist die Gewährleistung eines gleichmäßigen Luftstroms in der Kammer. Die Inkubatoren sind mit Ventilatoren ausgestattet, die die Luft in der Kammer umwälzen. Um die Schwankungen zwischen den Proben so gering wie möglich zu halten, werden Luftkanäle verwendet, um die Luft in der Kammer gleichmäßig zu verteilen. Der Betrieb in Umgebungen mit hoher Luftfeuchtigkeit erfordert jedoch den Schutz der Ventilatoren und anderer Komponenten vor Feuchtigkeit, die zu Korrosion führen und die Leistung der mechanischen Komponenten schnell beeinträchtigen kann. Es kann jedoch schwierig sein, die hohe Luftfeuchtigkeit, die für den ordnungsgemäßen Betrieb des Brutschranks erforderlich ist, mit der Bildung von Kondenswasser im Inneren des Geräts in Einklang zu bringen. Merkmale wie Dichtungen, Isolierung, Abdichtung und Kondenswasserableitung können das Risiko von Feuchtigkeitsschäden begrenzen.

Aus betrieblicher Sicht kann die Staubbelastung in den Labors ein Problem darstellen. In Abhängigkeit von den Laboraktivitäten in der Umgebung des Inkubators kann sich im Laufe der Zeit Staub in der Wärmetauschereinheit ansammeln und den Wärmewiderstand erhöhen. Dies verringert die Leistung und führt dazu, dass die thermoelektrische Baugruppe härter arbeiten muss, um die gleiche Solltemperatur zu erreichen. Um langfristig eine gute Wärmeleistung zu erzielen, ist es sinnvoll, den Lufteinlass vom Boden fernzuhalten und einen Luftfilter zu verwenden, der den Staub aus der einströmenden Luft auffängt. Die Konstruktion des Inkubators muss zudem den Sicherheitsprotokollen für biologische Gefahren Rechnung tragen, indem leicht zu reinigende und sterilisierende Innenräume und Ablagen eingebaut werden. Dies kann dazu führen, dass die Kühleinheit während des Sterilisationsprozesses erhöhten Temperaturen ausgesetzt ist.

Herkömmliche Lösungen

In einem CO2-Inkubator sorgt üblicherweise ein Luft- oder Wassermantel für eine gleichmäßige Temperatur. Da Wasser eine viel höhere spezifische Wärme als Luft hat, ändert sich die Wassertemperatur viel langsamer und reguliert so die Temperatur im Laborinkubator. Der Wassermantel, ein mit Wasser gefülltes Gehäuse, das den Inkubator umgibt, hat Ein- und Auslassöffnungen, durch die Wasser durch die Kammerwände und zu einer externen Heiz- und/oder Kühlvorrichtung zirkuliert. Das Wasser tauscht durch natürliche Konvektion Wärme mit der inneren Kammer aus und sorgt für eine relativ gleichmäßige Innentemperatur und einen Wärmepuffer gegenüber der Außenluft. Der Nachteil ist, dass Wassermäntel undicht werden können. Da sie eine große Menge Wasser enthalten, sind sie sehr schwer und müssen in der Regel vor dem Transport geleert werden. Nach dem Transport dauert es etwa 24 Stunden, bis die Betriebstemperatur wieder stabil ist, was zu erheblichen Ausfallzeiten führt.

In einem Gehäuse, das dem wasserbasierten Design ähnelt, erwärmt eine elektrische Spule oder ein Kompressorsystem die Luft im Inneren des Mantels, der die Wärme direkt an die Zellkulturen abgibt. Einige Modelle mit Luftmantel nutzen ausschließlich die natürliche Konvektion, um die Wärme gleichmäßig in der Kammer zu verteilen, während andere zusätzlich über Ventilatoren verfügen. Die erzwungene Konvektion erhöht jedoch die Verdunstung aus den Kulturen und führt zur Austrocknung kleiner Proben, selbst wenn eine Feuchtigkeitsschale hinzugefügt wird. Darüber hinaus verursachen Kompressor-Luftkammern unerwünschte Vibrationen und Geräusche in der Laborumgebung und benötigen in der Regel viel Platz.

Neue gesetzliche Vorschriften, die die Verwendung bestimmter Kältemittel einschränken, insbesondere in Europa, haben dazu geführt, dass Hersteller von Inkubatoren thermoelektrische Temperaturregelsysteme auf Halbleiterbasis als Alternative zu kompressorbasierten Systemen in Betracht ziehen. Ältere kompressorbasierte Systeme verwenden FKW-Kältemittel mit hohem Treibhauspotenzial wie R134a und R404A. Moderne kompressorbasierte Systeme verwenden heute eine Vielzahl natürlicher Kältemittel: R744 (Kohlendioxid), R717 (Ammoniak), R290 (Propan), R600a (Isobuten) und R1270 (Propylen). Jedes natürliche Kältemittel hat jedoch konstruktive Probleme wie hohen Druck, hohe Toxizität, Entflammbarkeit, Erstickungsgefahr und vergleichsweise schlechte Leistung. Einige natürliche Kältemittel sind brennbar, was ihren Transport gefährlich macht und ihre Leistung begrenzt.

Peltier-Heizung/Kühlung

Umweltfreundliche thermoelektrische Temperiersysteme ermöglichen eine präzise und genaue Erwärmung und Abkühlung innerhalb der Kammer bei kompakten Abmessungen. Der Einsatz von Thermoelektrik für das Wärmemanagement bietet viele Vorteile, wie z. B. Kühl- oder Heizmodi, präzise Temperaturregelung und schnelle Abkühl- oder Aufheizraten. Außerdem schützen sie die Proben vor Temperaturschwankungen. All dies geschieht ohne den Einsatz von natürlichen oder synthetischen Kältemitteln.

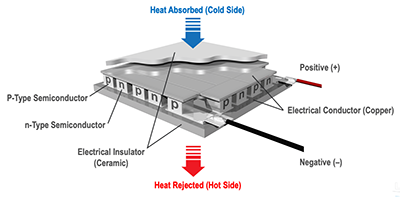

Thermoelektrische Kühler sind Halbleiter-Wärmepumpen, die Wärme durch den Peltier-Effekt transportieren. Während des Betriebs fließt durch den Peltier-Effekt ein Gleichstrom, der eine Temperaturdifferenz über dem Modul erzeugt. Während sich die eine Seite des Peltier-Elementes abkühlt (Wärmeaufnahme), erwärmt sich die andere Seite (Wärmeabgabe). Thermoelektrische Kühler werden in der Regel mit Kühlkörpern mit erzwungener Konvektion auf der kalten Seite verbunden, um Wärme aus dem Inneren der Kammer aufzunehmen, während der Kühlkörper auf der heißen Seite die Wärme an die Umgebung abgibt. Die Fähigkeit, sowohl zu heizen als auch zu kühlen, ermöglicht eine präzise Temperaturregelung.

Thermoelektrische Kühler leiten Wärme ab, indem sie den Peltier-Effekt nutzen.

Die Hersteller von thermoelektrischen Kühlern haben zwei wichtige Kenndaten für thermoelektrische Kühler festgelegt: ΔTMax und QcMax. ΔTMax ist die maximale Temperaturdifferenz ohne Wärmestrom (Qc = 0). QcMax ist der maximale Wärmestrom, wenn keine Temperaturdifferenz vorhanden ist. (ΔT = 0). Bei den meisten einstufigen thermoelektrischen Kühlern liegt ΔTMax bei etwa 70 °C. Ein großer Teil dieser Temperaturdifferenz kann jedoch durch den Wärmewiderstand von Kühlkörpern verloren gehen. Wenn eine größere Kühlleistung erforderlich ist, werden mehr thermoelektrische Kühler benötigt. Zu diesem Zweck können thermoelektrische Kühler in Reihe oder parallelgeschaltet werden, um 12 oder 24 VDC aufzunehmen. Der reale Betrieb thermoelektrischer Kühler und thermoelektrischer Kühlerbaugruppen erfordert die Kombination von ΔT und Qc, um die Anforderungen an die Heizung und Kühlung von Inkubatoren zur Temperaturstabilisierung zu erfüllen.

Thermoelektrische Kühler sind kompakte Einheiten, die es den Konstrukteuren ermöglichen, mit einem grundlegenden Satz von Bauelementen zu beginnen, die Lüfter und thermoelektrische Kühler mit Wärmetauschern verbinden. Sie haben ein Kühlleistungsspektrum von 10 bis 400 Watt und sind mit Konvektions-, Konduktions- oder Flüssigkeits-Wärmeübertragung erhältlich.

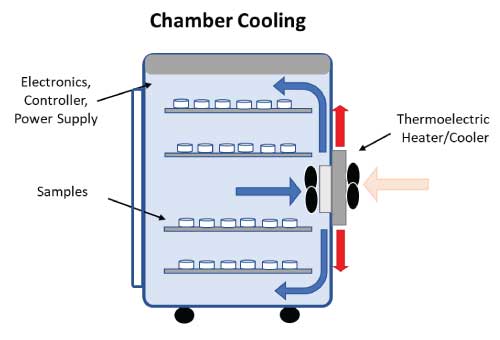

Die nachstehende Abbildung zeigt, wie eine typische thermoelektrische Heiz-/Kühleinheit zum Kühlen oder Heizen einer Inkubationskammer verwendet wird. Die thermoelektrische Einheit ist zwischen zwei Luftwärmetauschern montiert. Im Kühlbetrieb zirkuliert die Luft im Inneren der Kammer über den Kühlkörper auf der kalten Seite und kühlt sich ab. Der thermoelektrische Kühler nimmt die Wärme auf und pumpt diese an den Kühlkörper auf der heißen Seite ab. Der Luftwärmetauscher auf der heißen Seite führt die Luft an die Umgebung ab. Im Heizbetrieb ist es umgekehrt. Um die Wärmeabgabe an die Umgebung zu begrenzen, ist der Ventilator auf der heißen Seite im Heizbetrieb normalerweise ausgeschaltet.

Die Kombination eines Temperaturreglers mit geschlossenem Regelkreis mit einem thermoelektrischen Kühler ergibt ein äußerst reaktionsschnelles, genaues und präzises Wärmemanagementsystem. Ein Temperaturregler, der speziell für die Steuerung von Peltier-Elementen entwickelt wurde, nutzt das Feedback eines Temperatursensors, um die Leistung der Stromversorgung zu variieren und so die Temperatur eines Gehäuses zu steuern. Temperaturregler bieten eine Vielzahl von Steuerungsoptionen, um Energie zu sparen und Sicherheitswarnungen auszugeben. E/A-Kontakte stehen für Lüfter, Peltier-Elemente, Alarm- /Status-LEDs, Thermistoren, Lüfterdrehzahlsensoren und einen Überhitzungsthermostat zur Verfügung.

Thermische Lösungen von Laird für Inkubatoren

Laird Thermal Systems produziert eine breite Palette von thermoelektrischen Kühlern, Baugruppen und Temperaturregler-Kombinationen, die für diese Anwendung optimiert sind.

Die neuen thermoelektrischen Kühler der Serie HiTemp ETX series sind aus fortschrittlichen thermoelektrischen Materialien aufgebaut und bieten eine um 10 % höhere Kühlleistung als herkömmliche thermoelektrische Kühler. Sie verfügten zudem über eine höhere thermische Isolationsbarriere, die eine maximale Temperaturdifferenz (ΔT) von 83 °C erzeugt. Die thermoelektrischen HiTemp ETX-Kühler wurden für Umgebungen mit hohen Temperaturen und für Anwendungen entwickelt, die sowohl Heizung als auch Kühlung erfordern, wie z. B. Inkubatoren.

Laird Thermal Systems HiTemp ETX-Serie

Die SuperCool X-Serie bietet Entwicklern drei verschiedene Wärmeübertragungsmechanismen mit drei standardmäßigen thermoelektrischen Kühlereinheiten: Flüssigkeit-zu-Luft, Direkt-zu-Luft oder Luft-zu-Luft. Diese Baugruppen bieten Kühlleistungen von 115 bis 407 Watt, gemessen bei ΔT = 0 °C mit einer Nennbetriebsspannung von 24 VDC. Sie lassen sich mit Hilfe von Maschinenschrauben leicht an senkrechten Wänden befestigen.

SuperCool X-Serie: SAAX-175-24-22, SDAX-220-24-02, SLAX-215-24-02

Die Kombination einer thermoelektrischen Kühleinheit der SuperCool X-Serie mit einem Temperaturregler bietet erhebliche konstruktive Vorteile gegenüber herkömmlichen Technologien. Der programmierbare Mikrocontroller SR-54 bietet sowohl im Heiz- als auch im Kühlbetrieb eine thermische Stabilität von ±0,13 °C des Sollwerts. Dieser Regler sorgt dafür, dass der Inkubator die eingestellte Temperatur schnell erreicht, ohne diese zu überschreiten. Die Überwachungsfunktionen verfolgen potenzielle Probleme, einschließlich problematischer Lüfter, thermoelektrischer Kühler und Thermostate, um eine schnelle Fehlerbehebung zu ermöglichen und die Betriebszeit des Inkubators zu maximieren. Die variable Lüfterdrehzahl reduziert die Betriebsgeräusche, da die Lüfter nur während des anfänglichen Temperaturanstiegs mit hoher Drehzahl laufen und danach ihre Drehzahl verringern, wenn die Temperatur im Inkubator einen stabilen Zustand erreicht hat.

Eine weitere Option ist der Temperaturregler PR-59 mit Leistungsregelung, der für PID (Proportional-Integral-Differential)-Regelung, Thermostat ON/OFF oder POWER konfiguriert werden kann, um die Geräte zu schützen und die Leistung zu optimieren. Der programmierbare Mikrocontroller PR-59 bietet sowohl im Heiz- als auch im Kühlbetrieb eine thermische Stabilität von ±0,05 °C des Sollwerts. Durch Anschluss an einen PC mit entsprechender Software können Temperatursollwerte und andere Parameter eingestellt werden.

Temperaturregler SR-54 und PR-59

Laird Thermal Systems kann thermoelektrische Lösungen auf der Grundlage spezifischer Anwendungsanforderungen anpassen. Die Kunden beginnen in der Regel mit einer thermoelektrischen Standard-Kühlerbaugruppe und passen dann den Formfaktor an, indem sie die Kühlkörper, die Montageorte und die Luftstromkanäle ändern, um Hindernisse zu umgehen. Ein Barriereschutz um den Hohlraum des thermoelektrischen Kühlers herum verhindert, dass Kondensationsprobleme den Betrieb der thermoelektrischen Kühlerbaugruppe beeinträchtigen. Laird Thermal Systems versteht sich darauf, Konstruktionen zu modifizieren, um die Leistung oder den Wirkungsgrad zu steigern und den gewünschten Wärmemanagement-Effekt zu optimieren. Aufgrund unserer langjährigen Erfahrung verfügen wir über eine umfangreiche Bibliothek mit Referenzdesigns für ähnliche Anwendungen, die eine schnelle Reaktion mit neuen kundenspezifischen Designs ermöglicht.

Schlussfolgerung

Die Verwendung von Thermoelektrik für die Temperaturregelung von Inkubatoren anstelle von herkömmlichen Technologien ermöglicht eine effiziente, thermisch stabile, kompakte, zuverlässige, wartungsarme und kostengünstige Lösung für das Wärmemanagement von CO2-Inkubatoren.

Laird Thermal Systems kann während des gesamten Produktentwicklungszyklus eng mit den Kunden zusammenarbeiten, um Risiken zu verringern und die Markteinführung zu beschleunigen. In Abhängigkeit von den Bedürfnissen der Kunden können wir verschiedene Stufen der vertikalen Integration anbieten. Einige Kunden kaufen die thermoelektrischen Kühler von Laird Thermal Systems, um ihre eigenen kundenspezifischen Lösungen zu bauen, während andere ihre eigenen Lösungen entwerfen und Laird Thermal Systems als Auftragsfertiger mit dem Bau dieser Lösungen beauftragen. Wieder andere entscheiden sich für die Gesamtlösung, vom Entwurf bis zur Fertigung.