はじめに

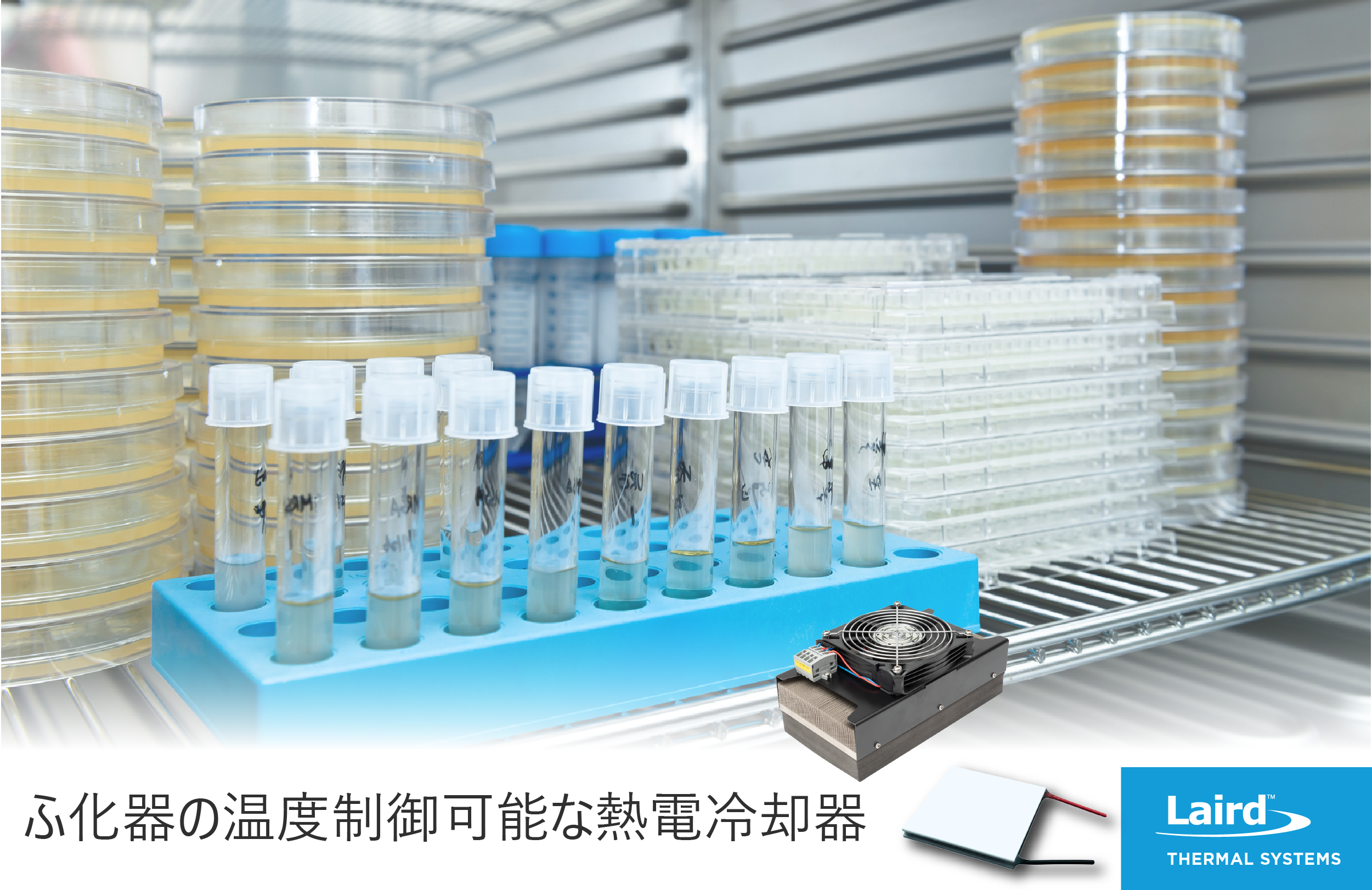

細胞や組織の培養に使われるふ化器は、病院や研究所に設置されていますが、細胞や組織の試料を、制御された条件で、数時間、あるいは数週間、数カ月さえ、成長させ維持します。ふ化器は、温度や湿度、炭酸ガス、酸素を最適なレベルに維持することによって、細胞や組織試料の成長に理想的な環境を作り出します。これらのファクタの正確な制御がさまざまな業界での研究や実験を可能にします。これらの研究などでは、細胞の培養は、動物学や微生物額、薬学の研究や食品科学や美容などにおいて生命を維持するのです。

温度を正確で精度高く制御することが、細胞の成長には特に重要です。哺乳類にとって37°Cという最適な体温が上下に振れることは、たとえわずか6°Cでも細胞の健康には悪影響を与えます。寒すぎると、成長は遅れ、時には成長しなくなります。熱すぎると敏感なたんぱく質が変性し始めます。

コンプレッサベースの熱管理ソリューションではなく、熱電冷却器は、もっと効率良く低コストのソリューションです。加えて、コンプレッサベースのシステムの中心にある従来の冷媒に対する政府の規制によって、熱電冷却技術はふ化器の温度安定性には環境に優しいソリューションになります。

ふ化器の要求

温度や湿度、炭酸ガス、酸素のレベルの制御は、適切な細胞培養が生じるようにふ化器内で維持されなければなりません。熱負荷の要求は、チャンバの大きさに従って30~400Wの範囲になります。炭酸ガスのふ化器では、相対湿度の範囲は95~98%RHで炭酸ガスの濃度は0.3~19.9%の範囲に維持しなければなりません。

設計上の問題

ふ化器メーカーは、スペースの制限や空気流、湿度、ゴミから清掃のしやすさに至るまで、多くの熱管理設計の問題に直面してきました。

キャビネットのサイズによって、チャンバは、最悪の場合の温度低下に到達するために、特殊な大きさの冷却容量を必要とします。冷却容量が高くなればなるほど、必要な冷却装置は大きくなります。しかし、熱管理のソリューションは効率の良い熱交換器を含めなければなりませんので、チャンバの体積を最大にするためには閉じ込められたスペース内で動作できるような細いスペースが必要です。このため、スペースに制限のあるふ化器の熱管理装置は高性能な熱交換機を備えなければなりません。より高い冷却容量の要求に応えるためです。

もう一つの問題は、チャンバ内を流れる空気が一貫していることを実証することです。ふ化器はチャンバ内の空気を循環させるためにファンの機能を持っています。試料間のバラつきを最小にするため、チャンバ以内の空気が均一に流れるように空気ダクトに被せる覆いを使います。しかし、高湿度での動作では、腐食を起こし機械部品の性能をすぐ劣化させる可能性がある湿気から守るために、ファンなどの部品が必要になります。しかし、ふ化器内で適切な動作に必要な高い湿度レベルと、装置内で形成される水滴とのバランスをとることは難しくなります。ガスケットの封止や絶縁、注封材料、水滴ルートの回避などの機能は、湿気による劣化に対して、さらすことに限りがあります。

動作の立場から見ると、実験室内のゴミの環境の方が問題かもしれません。ふ化器が置かれている実験室の活動によっては、ゴミは熱交換器アセンブリ内に時間と共に蓄積され、熱抵抗を増やすことになります。このため、性能が劣化し、熱電アセンブリは同じ設定温度に達するのに動作が困難になります。長い間、熱性能を良好に維持するため、空気の入り口を床から離しておき、入る空気からのゴミを捉えるフィルタの使用を考えることが理想的です。ふ化器の設計はまた、簡単な洗浄法や、インテリアや棚の殺菌を導入することによって、人体に危険なバイオハザードからの安全性を保つプロトコルを考えなければなりません。このことは、冷却装置が殺菌プロセスの間の高温に耐える必要があるということです。

従来のソリューション

CO2のふ化器では、空気あるいは水のジャケットが温度を一定に保っています。水は空気よりも比熱がずっと大きいため、水温の方がゆっくりと動き、それによって実験室のふ化器内の温度を調整します。ふ化器の周囲を水で満たしたケースである、水ジャケットは入り口と出口があり、チャンバの壁を伝わって水を循環させ、外部の加熱・冷却デバイスにつながります。水は、熱を内部のチャンバと、対流を経て交換しますので、内部温度をかなり均一に保ち、外気に対して熱のバッファとなります。その下側は、水ジャケットが漏れているかもしれません。水ジャケットは大量の水を含むため、非常に重く、動かす前は空にしなければなりません。移動した後で、水を再び満たし再稼働するためには、安定な動作温度に戻すので約24時間かかります。この結果、ダウンタイムが極めて長くかかります。

水設計で同様なハウジングをすると、電気コイルやコンプレッサべースのシステムが水ジャケット内の空気を温めますので、熱を細胞培養に直接放射することになります。空気ジャケットの製品は自然滞留だけに頼るモデルもありますので、熱をチャンバ内にも放出することになります。同時にファンを追加しなければなりません。しかし強制対流は培養から蒸発を増やしてしまい、湿った皿を追加したとしても小さな試料を乾燥させてしまいます。加えて、コンプレッサベースの空気ジャケットは予期しない振動やノイズが実験室環境に加わり、同時に大きなスペースが必要になります。

最近の政府の規制は、特に欧州では、特定冷媒の使用を制限していますので、ふ化器メーカーは、固体の熱電温度制御システムを、コンピレッサベースのシステムの置き換えとして見るようになっています。もっと古いコンプレッサベースのシステムは地球温暖化の可能性のある、R134aやR404AなどのHFC冷媒を使っています。最近のコンプレッサベースのシステムは、さまざまな天然冷媒:R744(CO2)、R717(アンモニア)、R290(プロパン)、R600a(イソブテン)、R1270(プロピレン)を、使っています。しかし、それぞれの天然冷媒は、圧力が増える、高い毒性がある、燃えやすい、窒息する、そして相対的に性能が悪い、といった設計上の問題があります。いくつかの天然冷媒が持つ燃えやすいといった性質は、輸送時には問題になり、容量が制限されます。

ペルチェ加熱・冷却

環境に優しい熱電温度コントローラはコンパクトな大きさのチャンバ内を正確に加熱・冷却します。熱管理に熱電技術を使うメリットは多く、冷却か加熱モードが可能で、正確な温度制御、高速な冷却や加熱というメリットがあります。熱電技術は、試料を温度変化から安全に守ります。このようなことは全て、自然あるいは合成のどのような冷媒も使わずに実現できます。

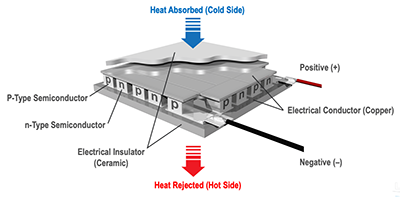

熱電冷却器は固体のヒートポンプデバイスで、ペルチェ効果を通して熱を移動させます。動作している間、直流電流が熱電冷却器を通って流れ、モジュールを表と裏で温度差を生じます。熱電冷却器の一方の側が冷たくなると(熱を吸収)、もう一方の側は熱くなります(熱を放出)。熱電冷却器は通常、強制対流のヒートシンクに接続し、冷却側ではキャビネット内の熱を吸収します。一方で高温側のヒートシンクは周囲の環境に対して断熱します。熱電冷却器の極性を逆にするとキャビネット内は熱くなります。つまり、加熱と冷却の両方ができるため、正確な温度制御が可能なのです。

熱電冷却器はペルチェ効果を使って熱を移動させます

熱電冷却器メーカーは、熱電冷却器の二つのパラメータ;ΔTMax とQcMaxの仕様を定義します。ΔTMax は熱の流れのないとき(Qc = 0)の最大温度差を示します、QcMaxは、温度差がないとき(ΔT = 0)の最大の熱流を示します。たいていの1段の熱電冷却器では、ΔTMaxは70℃近くになります。しかし、この大きな温度差は、シートシンクの熱抵抗を通して失われます。もっと大きな冷却容量が求められるなら、もっとたくさん熱電冷却器が必要になります。このことは12Vか24Vの直流電源を用いて熱電冷却器を直列あるいは並列に接続することによって行われます。熱電冷却器や熱電冷却アセンブリを実世界で動作させると、温度を安定にするためにふ化器の加熱と冷却の要求に合わせるためΔT と Qcを組合わせることになります。

熱電冷却アセンブリはコンパクトな装置なので、設計エンジニアが基本セットのビルディングブロックを使って始めることができます。ファンと熱電冷却器から熱交換器まで一体になったブロックなどがあります。熱電冷却アセンブリは、10Wから400Wの広い範囲の冷却容量を持ち、対流、伝導、あるいは液体熱移動機構などが入手可能です。

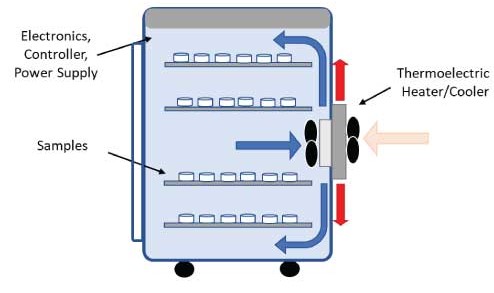

下図は、典型的な熱電効果を使った加熱・冷却アセンブリがふ化器内の加熱・冷却をどのようにしているのかを示しています。熱電装置が二つの空気熱交換器の間に設置されています。冷却モードでは、チャンバ内の空気は冷たい側の空気のヒートシンクを横切って循環され冷たくなります。熱電冷却器は熱を吸収し外へ汲み出し高温側のヒートシンクへと空気を循環させます。この高温側の空気熱交換器は空気を循環させ周囲環境へ送ります。加熱モードでは、逆のことが起こります。熱移送を周囲環境へ出すことを制限するには、高温側のファンは代表的にはオフにして加熱モードにしておきます。

チャンバの冷却

閉ループの温度コントローラと熱電冷却アセンブリを組み合わせると、応答が速く誤差が少なく高精度な温度管理システムになります。温度コントローラ、特に熱電冷却アセンブリを制御するように設計されたコントローラは、温度センサからのフィードバックによって電源の出力電圧を変えることで筐体内の温度を制御します。温度コントローラには、いろいろな温度制御のオプションがあり、エネルギーを節約したり、安全性を警告したりします。I/Oコンタクトは、ファンや、熱電冷却器、アラーム/状況表示LED、サーミスタ、ファン・タコメーターセンサ、過熱防止サーモスタット向けに使います。

ふ化器向けのレアードサーマルのソリューション

レアードサーマルシステムズは、さまざまな熱電冷却器や熱電冷却アセンブリ、温度コントローラ、応用機器に最適なこれらの組み合わせなどを製造しています。

高度な熱電材料でアセンブリされた、この新製品HiTemp ETXシリーズ熱電冷却器は、標準的な熱電冷却器と比べて10%冷却容量を高めました。高い熱絶縁バリアを特長とし、83℃という最大の温度差 (ΔT) を生み出しました。このHiTemp ETX熱電冷却器は、過熱と冷却の両方が必要とされるふ化器のような応用と高温環境応用向けに設計されました。

レアードサーマルシステムズのHiTemp ETXシリーズ

もう一つのオプションは、SR-54 あるいはPR-59温度コントローラを備えたSuperCool Xシリーズの熱電アセンブリです。SuperCool Xシリーズの特長はすべて、高性能なヒートシンクで設計され、放熱性を改善するヒートパイプと、ファンを覆うアセンブリを含んでいます。熱交換機の熱抵抗を下げると、ヒートポンプ能力が上がるため、これらの熱電冷却アセンブリはもっと高い性能係数(COP)で動作します。このため他の競合技術よりも消費電力が低いのです。この能力は全て、コンパクトな形状サイズに収められています。

SuperCool Xシリーズは、三つの標準的な熱電冷却アセンブリを使って、3つの異なる熱移送機構を実現します: すなわち液体から空気へと、直接空気へ、空気から空気へ、です。これらのアセンブリは、ΔT = 0°Cと公称動作電圧24V(直流)の時に110~407Wの冷却能力があります。これらは、ねじ締め機ハードウエアを使って縦の壁に簡単に取り付けられます。

SuperCool X シリーズ:SAAX-175-24-22, SDAX-220-24-02, SLAX-215-24-02

SuperCool Xシリーズの熱電冷却アセンブリと温度コントローラを組み合わせると、従来技術と比べとても大きな設計上のメリットがあります。SR-54プログラマブルMCU(マイコン)は熱的な安定性が加熱・冷却共、設定点の±0.13°C以内と優れています。このコントローラを使うとふ化器は、オーバーシュートせずに設定温度にすぐ到達します。そのモニタリング能力は、問題になりそうなファンや、熱電冷却器、サーモスタットなどの潜在的な問題を追跡しますので、故障トラブルを素早く解決し、ふ化器の稼働時間を伸ばします。ファンは可変速なので動作騒音を低減します。ファンは最初の温度上昇の間だけ高速で回転するだけで、ふ化器の温度が定常状態に達すると回転速度を下げるからです。

もう一つのオプションであるPR-59温度コントローラは、電力調整できるので、PID(線形・積分・微分)制御やサーモスタットのオン/オフ、電源オン/オフ、装置の保護、最適性能を選択したりユーザーが構成したりできます。PR-59プログラマブルマイコンは、加熱・冷却の両モード共、設定温度の±0.05°Cという優れた制御の安定性を示します。関係するソフトウエアをPCにインストールすると、温度の設定点などのパラメータを選ぶことができるようになります。

SR-54 および PR-59 温度コントローラ

レアードサーマルシステムズは、特殊用途のニーズに基づく熱電ソリューションをカスタマイズできます。顧客は通常、標準品の熱電冷却アセンブリから始め、ヒートシンクや取り付け場所を改善することによって、大きさや形状を調整します。空気は妨害物を回り込むように流れていきます。熱電冷却器の空洞の周りをバリアで保護することによって、熱電アセンブリの動作に悪影響を与える水滴の問題を防ぎます。レアードサーマルシステムズは、性能や効率を上げるために設計を修正する方法を理解していますので、所望の熱管理効果を最適化できます。何年にも渡る経験から、同様な応用のリファレンスデザインを大きなライブラリに蓄積していますので、新規のカスタム設計にも素早く応えることができます。

結論

ふ化器の温度制御に従来の技術ではなく、熱電技術を使うと、CO2ふ化器の熱管理に対して、効率的で熱的安定性、コンパクト、高い信頼性、低い保守コスト、低い運用コストのソリューションに到達できます。

レアードサーマルシステムズは、リスクを減らし、市場までの時間を短縮するため、製品開発全体のライフサイクルに渡って顧客と密接にパートナーを組むことができます。顧客ニーズにもよりますが、いろいろなレベルの垂直統合を提供できます。顧客の中には、レアードサーマルシステムズの熱電冷却アセンブリを購入し、自分でカスタムソリューションを作る企業もいますが、自分独自のソリューションを設計し、それを作り上げるためレアードサーマルシステムズを請負製造業者として使う企業もいます。またいつまでも設計から製造までの全ソリューションを好む顧客もいます。