はじめに

高性能液体クロマトグラフィ(HPLC)は、混合液体の成分を分離、同定、定量化することによって分析するのに使われる技術です。通常、液体クロマトグラフィは少量の材料で分析でき、混合物を相対的な比例関係を分析·測定します。製薬業界や食品科学、石油業界の研究所は、これらの装置を使って製品開発やリバースエンジニアリングを行います。

温度制御は、試料の成分と吸着剤との間で起きる相互作用に影響を及ぼすことによって、液体クロマトグラフィの分離過程において重要な役割を果たします。最新のHPLC装置は、試料のトレイや分離カラムを加熱·冷却するために熱電ペルチェ技術を使います。レアードサーマルシステムズの完全熱管理システムは、液体クロマトグラフィ装置の能力を最適化します。HPLC装置の熱負荷容量の要求によって、当社のSR-54シリーズの温度コントローラと組み合わせて熱電冷却器や熱電冷却アセンブリを、熱管理システムにすることができます。

高性能液体クロマトグラフィ装置は熱電技術を使って温度を制御します

熱設計の問題点

HPLC装置メーカーは、達成できる容量や効率、コスト、信頼性に対する小型のフォームファクタを含む、熱管理設計の問題点を考慮しなければなりません。さらに、温度上昇速度や温度安定性、湿気の侵入に対する強度などペルチェ冷却システムを使う設計ファクタが加わります。湿気の侵入は冷却装置を故障させる可能性があります。

容量

熱電技術がHPLC装置の加熱·冷却に使われるとしても、冷却することの方がずっと難しいです。熱電素子に電力を逆にかけると、熱が流れる方向が逆になります。このため、熱は周囲環境から吸い取られ、熱電冷却器で生じた抵抗成分の熱に加わることになります。この結果、冷却モードよりも数倍大きな熱効率が得られます。

熱電素子の性能を最大にするためには、温度差を正確に計算し、熱伝達がどの程度求められるのかを決めなければなりません。熱電冷却アセンブリは一般に、最大定格の廃熱能力を持っていますが、それは温度差が広がるにつれ低下します。この速度は、ファンやポンプの気流あるいは液流の能力に似ていますが、その数値はシステムインピーダンスがゼロの元でしか得られません。

空気から空気へ伝わる熱電技術では、高温側の温度は典型的に、熱が通路内に入っている空気として定義されます。つまり、性能図が公表されている標準的な熱電冷却アセンブリの廃熱能力は、比較的計算が簡単です。しかし、各熱電デバイスでは真の高温側の温度は、ほぼ明らかなように、移送される熱の量と、高温側と周囲空気との間の熱抵抗の両方に依存しません。このため、性能に関して熱電冷却アセンブリの最も重要な一つの成分は、高温側のヒートシンクです。熱電素子で生じる電気抵抗の熱からの流れも加わるため、冷却側のシンクを横切るよりももっと多くの熱が伝達されます。ヒートシンクの性能における2~3°Cの差は、ヒートポンプ容量のざっと5%の変化に相当します。

実際の熱電冷却器自身では、冷却能力に関して電力設計とヒートシンクが許容する最大の定格にすべきです。システムの持つ最大電流よりも大きな電流を使う熱電冷却器を設計者は選ぶことができません。しかし、ヒートシンクは熱電パワーの上限を決めるファクタにすることがよくあります。もっと強力な熱電冷却器はもっと多くの熱をヒートシンクに流しますので、高温側のヒートシンク温度はもっと高くなります。パワーがもっと小さいと、ヒートシンク温度は十分に高くならないため、低い定格の熱電冷却器のポンプよりも高い定格の熱電冷却器ポンプは少ない熱ですませることができます。しかし、パワーが大きくなるにつれ、ヒートシンク温度の立上りは、熱電冷却器を横切る温度差がさらに大きくなりますので、廃熱能力を減らすことになります。経験則から言えば、ヒートシンクの設計を良くすればするほど、この転換はもっと起こりにくくなり、設計者はシステムから冷却能力をもっと多く絞り取ることができます。

空気の流れ

![]() スペースは通常、主要な制約になっていますので、空気の出入り口の経路を考慮する必要があります。ヒートシンクの冷却では、衝突気流が一般に好ましいのです。これは、ファンが空気を直接ヒートシンクに垂直に送り込む場合です。しかし、こうすると気流の経路がたくさん必要となるため、寸法の制約が厳しい条件では使えません。別の方法は、フィンの向きに沿って、ヒートシンクの面に平行に空気を流すことです。しかし、こうすると、気流が低速の点では連続的な層流によって冷却の性能が下がります。三番目のオプションは、ヒートシンクのベースプレートに垂直に気流を流すことで、衝突と同様ですが、ベースプレートから空気を引き抜くように空気を動かすのです。これは、ベースに直接流れるほど好ましくはありません。ファン直下に低い空気の流れの「デッド5ゾーン」が定常的にできてしまうからです。しかし、システムを工夫して、電子回路基板から熱を取り去るように暖かくなったヒートシンクの方に排出する必要があるかもしれません。

スペースは通常、主要な制約になっていますので、空気の出入り口の経路を考慮する必要があります。ヒートシンクの冷却では、衝突気流が一般に好ましいのです。これは、ファンが空気を直接ヒートシンクに垂直に送り込む場合です。しかし、こうすると気流の経路がたくさん必要となるため、寸法の制約が厳しい条件では使えません。別の方法は、フィンの向きに沿って、ヒートシンクの面に平行に空気を流すことです。しかし、こうすると、気流が低速の点では連続的な層流によって冷却の性能が下がります。三番目のオプションは、ヒートシンクのベースプレートに垂直に気流を流すことで、衝突と同様ですが、ベースプレートから空気を引き抜くように空気を動かすのです。これは、ベースに直接流れるほど好ましくはありません。ファン直下に低い空気の流れの「デッド5ゾーン」が定常的にできてしまうからです。しかし、システムを工夫して、電子回路基板から熱を取り去るように暖かくなったヒートシンクの方に排出する必要があるかもしれません。

応答時間をもっと短縮するために、熱電素子が非動作時の間にファンを通常電圧で連続的に動作させることができます。熱電素子が能力を超えてデューティサイクル時間の大半を休止するなら、この間にファンを止めることは重要であり、システムの作動寿命を延ばすことになります。この空気を移動させるものは、熱電冷却アセンブリの全体寿命を最も下げる典型的なアイテムになります。

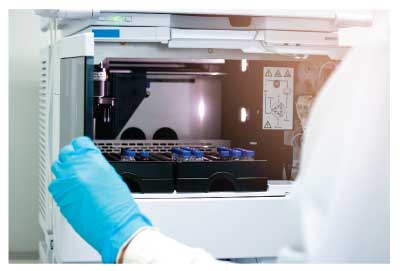

封止技術

I最新のHPLC装置では、熱管理システムが使われ、 温度を安定にし、凝結から守ります。湿気が熱電素子のキャビティに侵入すると、熱電冷却器は初期故障に至り、システム故障を発生します。これらの応用に使われる熱電冷却器は、エポキシ樹脂やシリコーン樹脂で周囲を封止して湿気を防ぎます。現実的な優れた設計は、ガスケット材料で絶縁しバリアをさらに追加することで熱電回路を含む熱電素子のキャビティを保護しています。独立した気泡フォームのガスケットを標準的に使いますが、液状の発泡フォームを使って追加バリアとすることもあります。このようにして、湿気がいくつかのバリアを破って侵入することは極めて難しくなり、熱電冷却器が凝結し、信頼性の劣化を防ぎます。

PLC装置に使われる熱電冷却器は標準的にはエポキシ樹脂(写真左)かRTV(写真右)で封止され湿気の侵入防ぎます

封止供給口の通路は、パワーとセンサの配線でも重要です。これらは、固いヒートシンクや冷却ブロックを通して、ガスケットか気泡フォームで穴をふさぎます。どちらの場合も、シリコーン樹脂の封止材が一般に使われますが、メタルを通り抜けていく時には適切なワイヤー封止のグロメットが好ましいです。

温度制御

![]() 温度制御の要求によっては、いろいろな設計の特長が必要になります。4ºCから40ºCまでの正確な温度制御は、典型的には25~100Wの熱負荷が求められます。新型装置では最大200W という大きな試料のテストスループットを満たすような装置もあります。新しいHPLC装置では、多数の試料保存チャンバを持ち、さまざまな冷却·加熱が要求され、全体のシステム熱負荷が増加する装置も多いのです。

温度制御の要求によっては、いろいろな設計の特長が必要になります。4ºCから40ºCまでの正確な温度制御は、典型的には25~100Wの熱負荷が求められます。新型装置では最大200W という大きな試料のテストスループットを満たすような装置もあります。新しいHPLC装置では、多数の試料保存チャンバを持ち、さまざまな冷却·加熱が要求され、全体のシステム熱負荷が増加する装置も多いのです。

温度センサは、熱電冷却アセンブリの冷却面かすぐ近くに設置されているはずです。可能であれば試料の近くにセンサを設置することが望ましいのです。もしある応用機器が1ºC未満の温度安定性を必要とするなら、温度コントローラを使うことになります。しかし、冷却だけが必要で、数ºCのヒステリシスが許容されるシステムなら、サーモスタティックな制御で十分です。加熱·冷却共に必要なら、もっと優れた温度センサと、PID(Proportional-Integral-Derivative)制御ロジックも必要となります。

熱電冷却アセンブリが温度暴走を起こすような場合にもしユーザーがアラーム機能を取り付けたいなら、冷却ブロックとヒートシンク基板にサーモスタットを置き、熱電回路の電力をオフにすることができます。熱暴走の原因はたいていの場合、熱電回路のヒートシンクを冷却するのに使われるファンの故障によることが多いようです。

プログラマブルコントローラで駆動される熱電冷却アセンブリは、液体クロマトグラフィ装置向けの完全な熱管理ソリューションを提供します。温度コントローラは、問題のファンや熱電冷却器、過温度検出サーモスタット、温度センサの故障などを特定し、モニタリングとアラーム機能を備えています。これら全ての故障は装置の稼働時間を最大にするうえでとても重要です。使用準備のできたコントローラは、システム筐体から離れて最小限のプログラミングができることが必要で、熱電冷却アセンブリあるいはシステム筐体のすぐ近くに設置されます。コントローラは、HPLC試料のトレイや分離カラムの内部で設定温度に達するとすぐファンを切ることで、運転中の騒音も下げます。

熱電冷却技術

HPLCシステムに熱電技術を使うメリットは多く、短時間で温度上昇·下降で加熱·冷却の両方可能なことだけではなく、正確な温度制御ができ、有害な冷媒を使わないという点で環境に優しいというメリットがあります。

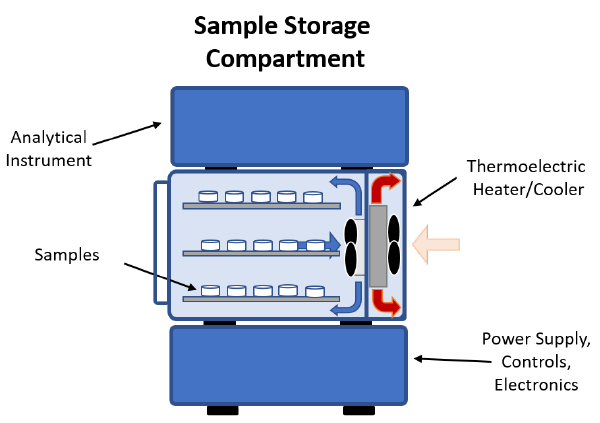

下の図は、典型的な熱電加熱·冷却アセンブリが液体クロマトグラフィ装置を加熱·冷却するのにどのように使われるかを示しています。熱電デバイスは二つの空気熱交換機の間に装着されています。冷却モードでは、チャンバ内の空気は、冷却側の空気のヒートシンクを横切って流れて冷却します。熱は熱電冷却器によって吸収され、高温側のヒートシンクに移送されます。高温側の熱交換機はこの熱を周囲環境に放散させます。加熱モードでは、逆のことが行われます。高温側のファンは加熱モードではオフにしておくことが多く、周囲環境からの熱の転換を制限するためです。

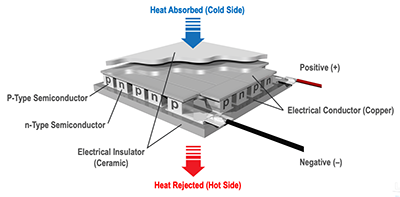

熱電冷却器はペルチェ効果を利用して動作する、アクティブな固体のヒートポンプです。動作中、熱電冷却器を横切って直流電流が流れることで、モジュール間に温度差を生じます。熱電冷却器の片側が冷たくなると(熱を吸収)、もう一つの側は熱せられ(熱の放散)ます。熱電冷却器は通常、強制対流のヒートシンクに接続され、冷却側へキャビネット内部の熱を吸収します。一方高温側のヒートシンクは周囲環境に対して断熱します。デバイスの極性を逆にすると、熱電冷却器はキャビネット内を温めます。HPLC装置で正確にできるように加熱·冷却の両機能を温度制御します。熱電冷却器は、サイズと効率、コスト、連続して信頼性の高い動作をするように設計されているので、OEMは熱設計の問題に対処することができることを心に留めておくとよいでしょう。

熱電冷却器はペルチェ効果を利用してHPLC装置を正確に温度制御できます。

レアードサーマルシステムズの熱電ソリューション

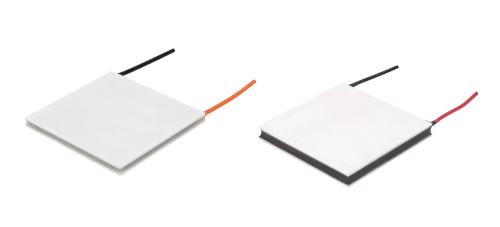

レアードサーマルシステムズのHiTem ETXシリーズは高性能な熱電冷却器で加熱と冷却の両方が求められる時に優れた性能を提供します。この製品ラインは、熱電モジュール構成を拡張し、先端的な熱電材料を使うことで、性能劣化を防ぎ、冷却能力を最大10%上げました。標準的な熱電冷却器と比べ、熱絶縁分離バリアを改良したことで、HiTemp ETXシリーズは最大の温度差ΔTが最大83ºCに達します。

広い範囲のヒートポンプ能力(排熱能力)とフォームファクタ(形状)を持つHiTemp ETXシリーズには50以上のモデルがあり、いろいろな応用をサポートしています。レアードサーマルシステムズの堅牢な熱電冷却器の構造は、従来の標準的な熱電冷却だと故障してしまうような高温での保護能力が優れています。

レアードサーマルシステムズの HiTemp ETX シリーズ

熱電冷却アセンブリは、試料の場所によりますが、加熱あるいは冷却するために熱電冷却器を使っています。直流電流が熱電冷却器に流れると、片側の高温になり、もう一つの側は冷却されます。電流の流れる方向を逆にすると、それぞれの二つの側は逆に機能をします。

レアードサーマルシステムズのTunnelシリーズとPowerCoolシリーズは、空気から空気への冷却および直接から空気への熱電冷却装置で、効率とコスト、連続動作の信頼性が優れた設計をしています。加えて、冷却応答の速さ、温度安定性、温度サイクルからの復帰の速さ、さらに湿気の侵入による耐久性も設計の特長です。

最新のHPLC装置では、レアードサーマルシステムズの熱管理システムが使われ、温度安定性と凝結保護を特長とします。混合物にもよりますが、4ºCから40ºCに渡り正確な温度制御が求められます。熱負荷は標準的には25~100Wが要求されますが、装置には200Wまで対応できるものもあり試料試験のスループットを上げることができます。加えて、新型のHPLC装置の中には、複数の試料保管チャンバを備えたものもあり、異なる加熱·冷却要求に答えられますので、システム全体の熱負荷を増やすことができます。

Tunnelシリーズの熱電冷却アセンブリは最もコンパクトなフォームファクタをしており、従来の衝突流を利用した熱冷却アセンブリよりも効率よく作動するために必要な気流パスが少なくて済みます。

Tunnelシリーズの熱電冷却アセンブリは冷却能力が10~100Wです。

PowerCoolシリーズの熱電冷却アセンブリは、最大冷却能力が280Wと大きいため、大きな熱負荷が求められるHPLC装置用に設計されています。Tunnelシリーズ、PowerCoolシリーズ共、対流または熱伝導で冷やされ、カスタム設計の熱電冷却器を使っており、廃熱動作を行います。つまり消費電力を最小にするための性能係数(CoP)が高いといえます。加えて、固体構造なので騒音が小さく、動作寿命がMTBF4万時間と長いので、最小のメンテナンスですみます。

PowerCoolシリーズの熱電冷却アセンブリの冷却能力は20~280W

レアードサーマルシステムズの熱電冷却アセンブリはSR-54プログラマブルコントローラで駆動し、完全な熱管理ソリューションを提供します。SR-54温度コントローラは、モニターとアラーム機能を備えているので、問題を起こしたファンや熱電冷却器、過温度サーモスタット、温度センサの故障を特定します。これら全てが装置の稼働時間を最大限伸ばすために重要です。使える準備の整ったコントローラは筐体の外から、最少のプログラミングで設定する必要があります。熱電冷却アセンブリやシステム筐体に簡単に取り付けられます。コントローラは動作時の騒音を下げることもできます。HPLC内の試料トレイや分離カラム内それぞれの設定温度に達したらすぐファンの電源を切るからです。

熱電冷却アセンブリは、他のタイプの熱サイクルデバイスよりも優れたメリットが多く、正確な温度制御や小型形状、高速の温度上昇・下降、そして効率が良いのです。幅広い分析装置の温度制御の実績や、広い製品ポートフォリオ、世界的な拠点を持つレアードサーマルシステムズの小型熱電冷却アセンブリは、液体クロマトグラフィ装置のような分析装置機器の厳しい温度制御やMTBFにマッチします。

SR-54プログラマブル温度コントローラと熱電冷却アセンブリを組み合わせると、完全な熱管理ソリューションを提供します

結論

温度制御は、液体クロマトグラフィ装置の分離プロセスにおいて、試料の成分と吸着剤との間で起きる相互作用に影響を与えることによって重要な役割を果たします。液体クロマトグラフィ装置には、性能を最適化するために正確な温度制御を行う熱管理ソリューションが必要です。他の従来技術よりも熱電技術の方が有利なことは、正確な温度制御と小型、高速の温度上昇·下降、効率の点です。レアードサーマルシステムズは、幅広い分析装置の実績があるので、液体クロマトグラフィ装置に要求される厳しい温度制御とMTBFを満たす熱電冷却デバイスを提供しています。