はじめに

小型光パッケージは、堅牢な気密封止で作られており、CMOSセンサやCCD、IRセンサやX線検出器などの小型のセンサ部品を保護します。TO(Transistor Outline)型金属封止のような光パッケージはイメージセンサなどに広く用いられています。ハイエンドのイメージセンサでは、マイクロTEC(熱電冷却器)が、光TEA(熱電アセンブリ)と呼ばれる光パッケージ内に集積されています。このため、周囲温度よりも低い温度まで強く冷却され、熱雑音を下げ、光スペクトルを最大に捉えることができます。精密に温度制御を行うため、冷却しているイメージセンサには、高い技術が必要なマイクロ多段TECが必要となります。

応用機器の問題点

小型の光TEAは、幅広い応用に使われています。いくつか例を挙げると、サーモグラフィや高性能カメラ、ガスセンサ、スペクトロメーター、国境セキュリティ、デジタル顕微鏡、メトロロジー、防衛機器などがあります。これらの応用機器に向け、光TEAの設計には問題がいくつかあります。例えば、熱管理や、サイズの制限、光機械的な安定性、設計通りの製造、コストの最適化などです。

機械的応力や振動は、小型光TEAのアライメントや安定性に深刻な影響を与えますので、光部品のアライメントや安定性にも影響を与えます。設計者は、最適な接着方法を選択し、堅牢なプロセス制御が製造段階でなされていることを確認し、アセンブリ工程における部品間の強い接着力を全体の厳しい許容誤差で確認しなければなりません。

小型の光パッケージは光TEAのカギとなる部品ですが、典型的にはコバールのような熱伝導率の低い材料で出来ています。このため熱放散には限界がありますので、イメージセンサの性能と信頼性に悪影響を与えます。

冷却温度をぐっと下げると熱雑音が小さくなることを確かめるため、設計者たちはマイクロTECのようなアクティブ冷却デバイスを使い、デバイスがサイズと清浄度に合わせて密着していることを確認しなければなりません。フォームファクターはより小さなパッケージに小さくし続けて、より小さな熱電素子をより厳しい密度で詰め込むためにもっと高い精度のアセンブリ方法を要求しています。TECは厳しい清浄技術と過酷な溶液にも耐えて信頼性に影響を与える劣化が起きないことを確認します。

多段のTECは、1段構成のTECと比べて高温側と低温側の温度差をもっと広く取れますので、冷却能力や加熱能力をもっと高めることができます。多段TECの設計を注意深く考慮すると、性能係数(COP)を最も高く維持するため、温度差に対して冷却能力の要求とバランスをとる必要があります。

光パッケージに使われる主なタイプの熱電冷却器は多段のマイクロTECです。

多段TEC

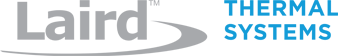

多段のマイクロ熱電冷却器あるいはカスケード型熱電モジュールは、シングルの熱電TECを電気的・熱的に直列接続した多数構成でできています。TECの各段は独自の熱電対を持っており、多段のカスケード接続で構成されています。特定用途向けに構成された多段TECは、シングル熱電冷却器と比べて、温度差が広いことが特長です。カスケード接続によって、温度差は段数を増やすのにつれて増えていきますので、より低い温度に達することができます。多段熱電冷却器は、指定される構成や設計によりますが、mWからWまでの冷却能力を提供します。

に、単純な画像検出の応用では通常、TECを必要としませんが、高性能な応用で画像の解像度が重要になるにつれ、多段マイクロTECがますます重要になってきます。

多段マイクロTECで光パッケージの選択には、以下に挙げるいくつかの重要なファクタに基づいています。

1. 最適化されたTEC設計:応用機器の要求は、所望の動作点を十分理解しなければなりません。寸法・形状ファクタや熱電対の数と段数は、イメージセンサから除去すべき熱の要求とパッシブな熱損失に合うように最適化すべきでしょう。高温側と低温側の熱抵抗も考慮しなければなりません。熱電冷却器の温度差が小さくなるからです。消費電力はポータブルの電池動作の応用では特に考慮すべき重要な項目です。各段で得られるマイクロTECの冷却温度に関するおおよその目安を次に示します:

• 1 段のマイクロTECでは周囲温度よりも-20℃低い

• 2 段のマイクロTECでは周囲温度よりも-40℃低い

• 3 段のマイクロTECでは周囲温度よりも-60℃低い

• 4 段のマイクロTECでは周囲温度よりも-80℃低い

2. パッケージ設計:最小のフォームファクターで最も高価なパッケージがよく選ばれます。しかし、パッケージは熱放散機構がカギとなりますので、最良の熱伝導率を備えていないかもしれません。パッケージの小型化につれ、熱流束密度は上がり、熱放散を失敗すると熱暴走を起こします。これは、TECやイメージセンサ、その他の寄生熱損失から除去しなければならない全ての熱を許容できるように、パッケージと材料の熱伝導率の大きさを変えることで避けることができます。

3. TECとパッケージ間界面:光パッケージに対するTECのハンダ濡れ性が、TECからの熱を適切に除去することを保証するためにとても重要です。ハンダの密着性が悪いと、ハンダのボイドにつながり、高温側の熱抵抗を増やしてしまいます。適切なメッキ材料を、薄い接着層のハンダボイドが最も少なくなるように、最適なハンダ構造と組み合わせて、TECのセラミックパッケージ上に指定する必要があります。

4. 寄生損失:パッシブな熱損失はTECの高温側と低温側の間の熱の短絡で起こります。たいていのパッケージは真空または不活性ガスによる気密封止なので、周囲環境ではパッシブな熱による損失は少ないのです。しかし、TECの低温側にあるイメージセンサや、TEC、NTC(負の温度係数)サーミスタのリード接合部分は、リード線からの熱の移動に影響されやすいのです。このためTECは、同じ冷却能力を得るために、入力電力をさらに消費する恐れがあります。TECの設計では、もっと低い電流で動作させることが理想的です。このためリード線の規格厚を薄くしてリード線からの熱の移動を減らします。

5. フォームファクター:多段マイクロTECのサイズ・形状(フォームファクター)はスペースに制約のあるTO-39パッケージでは特に重要です。実装面積が2.0mm×4.0㎜しかないマイクロTECは、ほかのデバイスの性能を犠牲にせず光パッケージの中に実装することが簡単にできます。イメージセンサをその上に実装するため、高さは特に重要で、厳しい許容誤差が求められます。

6. アウトガスの放出:アウトガスが出ないように管理することは、イメージシステムの熱管理ソリューションでは重要です。光学レンズの汚れを防ぎ、イメージの解像度低下を防ぐためです。イメージングシステムにおけるアウトガスの影響は、ガスを出さない材料を選び、適切な処理や塗装を行い、設計の観点を考慮し、十分テストすることによって、抑えることができます。これによって最適な性能と信頼性を確保します。

主要な設計仕様が決まったら、TECを温度制御して、TECに供給する電流を調整し、イメージセンサの温度を所望の制御温度に維持します。考慮すべき他の変更点はTECの基板材料とハンダ構成です。材料はより高い熱伝導率を持ち、ハンダ密着性が良いことが求められます。性能や熱の広がり、信頼性を上げるからです。しかし最終製品のコスト目標に対して重み付けしなければなりません。

MSX シリーズ

MSXシリーズは、先端セラミック材料と適切なハンダ付け技術、次世代の熱電材料を使って、冷却能力を10%程度上げています。全て小さな実装面積です。

多段のマイクロTECであるMSXシリーズの実装面積は冷却側が2.0×4.0mmとなっており、厚さはそれぞれ以下の通りです:<

- 2段構成では3.3 mm

- <3段構成では3.8 mm

- 4段構成では4.9 mm

熱電素子の封止される部分は、排熱能力が最大5Wと高く、従来の多段冷却器よりも低い電流で動作します。長寿命の信頼性とメンテナンスフリーに向けて固体構造を特長としているため、マイクロ多段構成の熱電冷却器は、室温から180Kの温度まで信頼性のある温度安定性をアウトガスの発生なくもたらします。

先進のプロセス自動化

米国メーカーのレアードサーマルシステムズは、多段のマイクロ熱電冷却器を小型光TEAに組み込むため、社内の先進的なプロセス自動化ラインに投資してきました。このため、顧客はTECを光パッケージの中に組み込むという負担を減らすことができます。その結果、アセンブリ時間とコストが減り、信頼性が改善されます。加えて、OEMとその設計エンジニアは次のようなメリットも享受できます:

集積化を簡単に – 設計エンジニアは、改良やカスタム化をする必要なく、自社のイメージングシステムに冷却ソリューションを簡単に組み込めます。このため設計工程が簡単になり開発期間が削減します。

品質保証 - 適切な光熱電アセンブリと最も少ないハンダボイドを組み合わせることができますので、顧客は所望の性能通りに再現性良く高品質の冷却デバイスを受け取ることを保証します。

信頼できるサプライチェーン - リードタイム削減と調達の容易さの結果につながり、生産スケジュール通りが可能になります。

OEMはツールやプロセス装置に投資することを気にする必要がなくなりますので、開発コストは下がり、生産スケジュールを予定通り守ることができます。

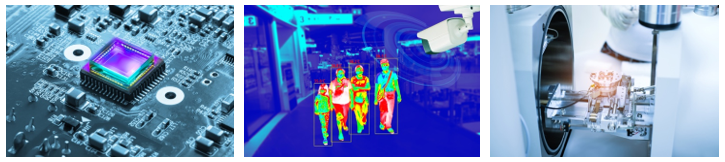

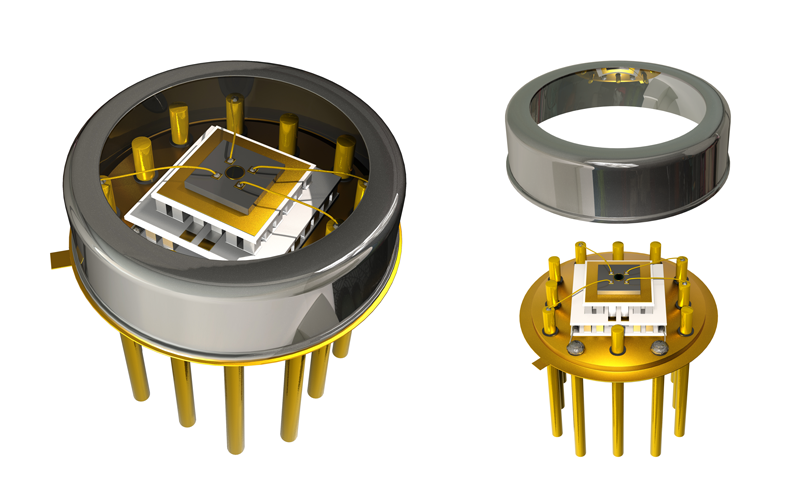

光TEA パッケージ

TOパッケージのキャップ有と無、内部にイメージセンサとMSXシリーズの熱電冷却器を搭載

結論

マイクロ多段熱電冷却器には、先進のイメージセンサ機器に多数のメリットがあります。マイクロ熱電冷却器は、精度が高く、微小な環境で局所的に熱管理でき、低温までの高速冷却が可能で、さらに高い熱効率、固体動作、低消費電力を提供します。特定の応用機器からの要求によって、スケールダウンやスケールアップを容易にカスタマイズできます。光TEAにマイクロ熱電冷却器を供給することは、さらなるメリットもあります。容易な統合、効率よいスペース設計、熱性能の最適化、品質保証、高いコスト効率、製品性能の改善などです。

詳細は以下を参照 https://lairdthermal.com/products/thermoelectric-cooler-modules/micro-MSX-series